国矿业大学研究团队以服务深部资源开采为出发点,解决了超大直径深立井建设的重大技术难题,研发了深立井冻结法凿井的关键技术与成套装备,建成了荒径15.5米、井深1346.1米的深大立井井筒

2012年,印度库斯坦锌业公司兹鲁矿深达1006米井筒开工建设在即,经过对比多家投标机构,最终选用了中国方案。“一个重要原因是我们研发的超大直径深立井建井灾害防控关键技术和装备已居世界领先水平。”中国矿业大学深部岩土力学与地下工程国家重点实验室副主任王衍森说。

中国矿业大学教授周国庆、杨维好带领的研究团队长期致力于特殊凿井技术研究工作,创造了深厚表土及软弱富水岩层冻结凿井技术领域的多项国内与世界纪录,率先突破了超大直径深立井建井关键技术、装备与工艺瓶颈,创造了我国立井井筒建设标准的升级版,研发了具有完全自主知识产权的安全高效建井技术。

建成“巨无霸”井筒

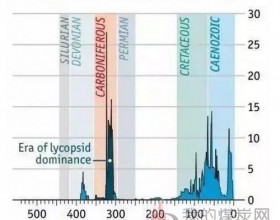

随着我国浅部煤炭资源的不断减少,煤炭开采正以每10年100米到200米的深度向地下延伸。千米地下,地层压力与水压增大、岩土性质相对弱化,井筒支护难度越来越大;而地温与瓦斯浓度升高、通风阻力增大、煤炭与大型装备提升运输又要求井筒断面必须扩大。穿过深厚软弱土层、富水岩层等复杂地层建设超大直径深立井势在必行,但困难重重。

在国家科技支撑计划、国家自然科学基金重点项目和江苏省优势学科建设项目等支持下,依托深部岩土力学与地下工程国家重点实验室,自2004年起,中国矿业大学研究团队以服务深部资源开采为出发点,瞄准行业发展需求持续攻关,解决了超大直径深立井建设的重大技术难题,研发了深立井冻结法凿井的关键技术与成套装备,连续创造了冻结土层深度(675.6米)世界纪录和冻结岩层深度(910米)的优异成绩,建成了荒径15.5米、井深1346.1米的深大立井井筒,扫除了深部固体资源开发的凿井技术障碍,其研究成果获得了国家科技进步奖二等奖。

突破冻结壁设计技术瓶颈

冻结壁是井筒掘砌施工的安全屏障。深厚表土中凿井多采用冻结法,冻结表土的厚度是冻结法凿井技术水平的重要标志。以前,国内外普遍依靠数值计算或工程经验计算冻结壁厚度,但往往严重偏离实际。“例如,500米深度的土层中,冻结壁计算厚度甚至超过25米,极不合理,没办法使用。”深部岩土力学与地下工程国家重点实验室的张驰博士说。

中国矿业大学研究团队以建立新的计算方法为目标开展研究,创新了冻结壁设计的新理论和新方法,成果应用于土层厚度达675.6米的新汶矿业集团龙固煤矿北风井。“冻结壁设计厚度为11.5米,比经验外推值大幅减薄23%,冻土体积减少了34%。”该矿副总工程师李志深说。

2002年以来,我国北方地区近10个在建井筒发生岩层冻结壁涌水甚至淹井事故,造成了巨大的经济损失。“我们发现,孔、裂隙含水岩层的导热和导水性能与土层的有很大差异,这将严重影响冻结壁的形成与发展。”杨维好介绍,他们建立了岩层冻结壁的水热力三场耦合模型,掌握了孔、裂隙开度及渗流速度对冻结壁发展的影响规律,揭示了岩层冻结壁不交圈而诱发淹井的机理,进而成功研发了地下水高速渗流条件下的岩层冻结技术与工艺,解决了高家堡煤矿、新庄煤矿深立井裂隙岩层安全高效冻结难题,大幅拓展了冻结法的适用范围。

破解井壁脆性破坏难题

深大立井的建设,要确保井筒的长期安全与适用,就必须避免作为永久支护结构的井壁发生脆性破坏、开裂渗漏。

通过大型相似模型试验,中国矿业大学研究团队发现,井壁混凝土强度越高,其瞬间粉碎性破坏倾向越突出。经过深入理论分析和大量室内与现场试验,该团队提出了基于掺加钢纤维增强混凝土韧性的理念,开展了钢纤维高强钢筋混凝土复合井壁技术的研究。

井壁高性能钢纤维混凝土的研制中,原材料至关重要。“我们这个研究直接服务于龙固煤矿北风井建设,而工地周边没有合适的粗骨料,一度面临停工的危险。”张弛说。为此,团队成员驱车跋涉近千公里,连续多日深入山区实地考察,大量取样、检测,最终解决了粗骨料选材问题。

在开展模拟试验时,有一次井壁突然粉碎性爆裂,混凝土碎块形成的高速射流,竖直向上瞬间击中10余米高的实验室天花板,发出剧响,但大家依然临近井壁,仔细观察分析并记录了宝贵数据。最终,该团队成功研发出适用于冻结井的CF60~CF90钢纤维高性能钢筋砼复合井壁技术,建立了相应的设计理论与方法。

该团队还成功揭示出大厚度内层混凝土井壁开裂漏水的新机理,基于补偿收缩混凝土、纤维混凝土和控温技术,研发了冻结井壁防裂新技术,攻克了内壁严重开裂漏水的技术难题。

研发深大立井掘砌新装备

深大立井的建成,归根到底还需要凿井装备与施工组织来实现。凿井装备涉及提升、悬吊、稳控、凿岩、出矸、压风、辅助等7大系统。

“井下的装备配套非常复杂,而且传统的一些装备只适用于净直径8米以下的井筒。超大断面的深立井井筒施工必须采用新型装备。”深部岩土力学与地下工程国家重点实验室副教授梁恒昌介绍。

面对这一难题,中国矿业大学研究团队联合相关企业,从攻克凿井装备复杂结构体系的动力稳定及系统配套入手,成功研制出适用于15.5米超大直径井筒的系列新型凿井井架,以及配套的吊盘、伞钻等系列大型装备,解决了传统凿井装备安全性弱、效率低、配套难的技术难题。

此外,中国矿业大学研究团队还揭示了立井建设技术、装备和组织管理间相互作用关系,基于安全、效率模型,构建了三者集成体系的四种模式,创立了超大直径深立井建设管控技术体系,实现了超大直径深立井施工的标准化、机械化、专业化和模式化。

据不完全统计,2008年至2013年间,上述成果已应用于56个立井,占同期同类井筒的3/4以上,形成近2.5亿吨产能,新增产值226亿元。2017年,该项成果推广应用于深达1521米的山东省新城金矿主井井筒建设。

此外,该项成果也在印度、土耳其、越南等国外矿井建设市场竞争中得到认可,提升了我国建井技术的核心竞争力与国际影响力。