郭志钒,巨永林

上海交通大学制冷与低温工程研究所

1引言

能源一直是人类发展的永恒话题,也是国家发展的重要战略资源。人类的发展史也是能源的更迭史。自18世纪拉瓦锡给氢命名以来,对氢的研究已有200多年的历史。氢能具有储量大、热值高、零污染等无与伦比的优势,能很好解决人类社会能源短缺、环境污染等迫在眉睫的问题。目前,氢能已由曾经所谓的“未来能源”开始逐步应用于低温液体火箭、汽车、船舶和飞机的动力源,以及燃料电池中。

目前有两个重要问题制约着氢能发展,一是氢的制取,二是氢的储存。

对于氢的制取,目前工业大规模使用的制取方法主要以电解水和甲烷水蒸气重整制氢(Steam-methanereforming,SMR)为主,也有一些生物制氢方面的研究,主要问题是电解水耗能太大,成本太高,显得得不偿失;而甲烷重整相对而言成本较低,但其产生的CO及CO2温室气体不利于环境友好

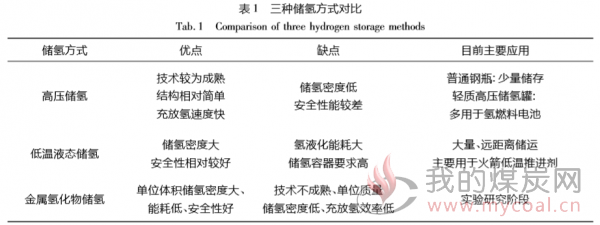

对于氢的储存,目前获得广泛关注的储氢技术主要有高压储氢、低温液态储氢以及金属氢化物储氢。当然也不乏一些新的储氢技术,主要是一些新型的储氢材料,包括有机溶液储氢以及纳米碳管储氢等,其在实验室研究中具有一定的优越性能,表现出巨大潜力。但由于难以批量生产、成本过高、脱氢效率低等原因,目前距大规模的工业应用还有一定距离。

2主要储氢技术

高压储氢是常温下将气态的氢压缩至高压状态而储存在气罐中。目前储氢气罐的压力主要有15、35、70MPa三种。15MPa的高压储氢气罐为普通的钢制储氢气罐,其设计制造技术成熟,成本相对较低,对压缩机的压力要求低,能耗也相应较低,但其气罐质量很大,单位储氢密度小,储氢效率低。随着氢能开始在汽车燃料电池中取得应用,对储氢罐的储氢密度与储氢效率提出了更高要求,普通的钢制储氢气罐不再适用,轻质高压储氢容器成为研究重点。轻质高压储氢容器多为金属内胆纤维缠绕复合材料储氢罐,目前35MPa已是较成熟的技术,70MPa则是研究的热点,在丰田2014年年底上市的氢燃料电池汽车Mirai上,应用了70MPa的储氢技术,目前国内也有许多企业完成了70MPa高压氢燃料电池汽车储氢罐的研发工作。

低温液态储氢是先将氢气液化,然后储存在低温绝热容器中。由于液氢密度为70.78kg/m3,是标况下氢气密度0.08342kg/m3的近850倍,即使将氢气压缩至15MPa,甚至35、70MPa,其单位体积的储存量也比不上液态储存。单从储能密度上考虑,低温液态储氢是一种十分理想的方式。但由于液氢的沸点极低(20.37K),与环境温差极大,对容器的绝热要求很高,且液化过程耗能极大。因此对于大量、远距离的储运,采用低温液态的方式才可能体现出优势。目前液氢主要作为低温推进剂用于航天中,而对于以液氢为动力的汽车与无人机的液氢贮箱也有一些研究,但到目前为止还没有实质性的进展。

金属氢化物储氢是采用某些金属或合金与氢气形成化合物,而对形成的氢化物加热又会释放出氢气,从而实现对氢的储存与释放。这种方式安全性好、氢气纯度高、单位体积储氢密度高,但单位质量储氢密度低、吸放氢气速率较低。该项技术目前存在两大关键问题,一是在大规模应用中提高储氢材料的储氢量,二是降低材料成本并节约贵重金属。目前来看,金属氢化物储氢还处在实验研究阶段。

表1总结归纳了以上三种主要储氢方式的优缺点以及目前主要的应用。

横向对比三种主要的储氢技术,高压储氢目前发展最为成熟,应用也最为广泛,但在储氢密度及安全性方面存在瓶颈;金属氢化物储氢技术则表现出巨大潜力,但目前还处在研究阶段;低温液态储氢技术具有单位质量和单位体积储氢密度大的绝对优势,但目前储存成本过高,主要体现在液化过程耗能大,以及对储氢容器的绝热性能要求极高两个方面,目前低温液氢技术多用于航天,但也越来越有向民用发展的趋势。

本文将着重探讨低温液化储氢技术的发展及其主要的技术手段,包括低温绝热技术与低温储罐设计,指出目前存在的问题与未来的发展趋势。

3低温绝热技术

低温绝热技术是低温工程中的一项重要技术,也是实现低温液体储存的核心技术手段,按照是否有外界主动提供能量可分为被动绝热和主动绝热两大方式。被动绝热技术已广泛运用于各种低温设备中;而主动绝热技术由于需外界的能量输入,虽能达到更好的绝热效果,甚至做到零蒸发存储(Zeroboil-off,ZBO),但也势必带来一些问题,如需要其他的附加设备而增加整套装置的体积与重量,制冷机效率低、能耗大、得不偿失,成本高、经济性差。

3.1被动技术

被动绝热技术不依靠外界能量输入来实现热量的转移,而是通过物理结构设计,来减少热量的漏入而减少冷损。一种明显的思路是通过增加热阻来减少漏热,如传统的堆积绝热、真空绝热等。此外,一种新型的变密度多层绝热技术(Variabledensitymultilayerinsulation,VD-MLI),也是类似的基本思路来减少漏热。

3.1.1传统技术

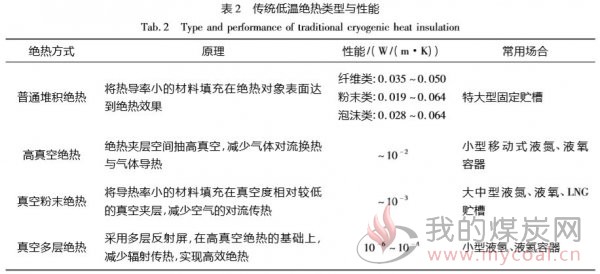

常用的传统低温绝热主要有堆积绝热、高真空、真空粉末、真空多层等方式,绝热原理及性能如表2所示。

3.1.2变密度多层绝热

对于常规多层绝热的研究表明,在高温侧辐射热流占主导,而在低温侧辐射屏之间的固体导热热流显著增加。

HastingsLJ等和MartinJJ等首先提出VD-MLI(变密度多层绝热)结构,认为可在辐射热流占主导的高温侧使用较大的层密度来减少辐射换热,而在低温侧使用较小的层密度来减少固体材料导热,来优化多层绝热材料的整体性能。

国内的一些学者也对VD-MLI进行了一些相关研究。朱浩唯等研究了多层绝热结构的最优化层密度分布方式与绝热系统各参数之间的关系;王莹等对火箭低温推进剂储罐外的VD-MLI结构进行了传热研究,认为VD-MLI比MLI结构具有更轻的质量和更好的绝热效果,且热边界温度对VD-MLI的绝热性能有主要影响;王田刚等通过正交实验法对VD-MLI的层密度设计了不同的组合方案,并通过传热模型分析,确定了不同的热端温度下所需的最小厚度。

相比于传统的多层绝热,VD-MLI技术有更好的绝热性能,且在重量上也更具优势,相关研究表明,在低温推进剂长期在轨储存方面,采用VD-MLI技术与传统的多层绝热相比,推进剂蒸发量减少近60%,而绝热材料质量减少近40%。

3.1.3辐射制冷

辐射传热是一种重要的传热方式,尤其在空间中更显得尤为重要。SunXW等通过理论计算认为,在轨液氢低温储罐可通过辐射向空间的深冷环境放热,从而做到液氢在两年时间内的零蒸发储存。利用飞行器姿态与结构,将向空间约2.7K的冷背景传热的辐射制冷机作为一种非机械制冷机,也有诸多优点,如无运动部件、无振动、可靠性高、无需主动耗能、不产生额外热量,但由于太空环境复杂,太阳照射处可达近6000K高温,而背阳处则直接面对宇宙深冷背景,因此辐射制冷对飞行器的飞行姿态要求很高。

3.2主动技术

主动绝热技术是通过以耗能为代价来主动实现热量转移,常见的手段是采用制冷机来主动提供冷量,与外界的漏热平衡,从而实现更高水平的绝热效果。

主动技术常用在一些闪蒸气(Boil-offgas,BOG)再液化流程中,如LNG船的再液化流程及核磁共振仪中液氦的再液化等。航天技术中主动绝热技术常用来提供低温液体推进剂的零蒸发储存(Zeroboil-off,ZBO),在被动绝热基础上,通过制冷机主动耗能提供冷量来进行热量转移,实现低温液体零蒸发。此技术最早由NASA在20世纪末提出,为实现火星探测而需低温推进剂长期在轨储存。目前这项技术在地面上已能实现液氧及液氢的ZBO储存,但在空间中受限于低温制冷机的效率问题,液氢在轨ZBO还没取得突破,但也能大大减少其蒸发量。

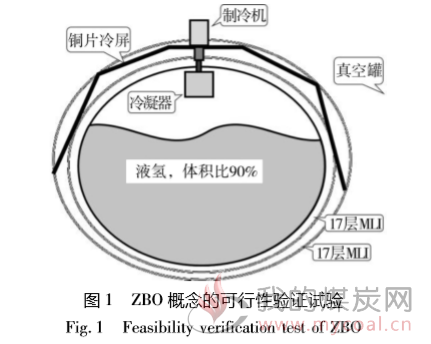

3.2.1零蒸发技术发展

早在1999年,NASA的Glenn研究中心就对液氢的零蒸发储存进行了试验,来验证使用当时的技术实现ZBO概念的可行性。试验装置示意图如图1所示,球型储罐直径为1.39m,采用高真空多层绝热,储罐顶部配有一台两级G-M制冷机,第一级提供20W@35K制冷量,第二级提供17.5W@18K制冷量。二级冷头与储罐中的冷凝器相连,一级冷头与铜叶片相连,铜叶片位于真空层中,作为冷屏来进一步减少辐射漏热。

制冷机工作时,当排气阀关闭后,罐内压力持续而稳定下降,制冷机工作8h后,可实现罐内液氢的零蒸发,但冷凝换热器存在高达8K的温度梯度,这就需冷头提供更低的温度,从而导致制冷机功率的升高及效率的下降。且这项试验在地面环境下进行,主要是通过自然对流来换热,而该种方式在空间中无法实现,此外试验中使用的是工业制冷机。

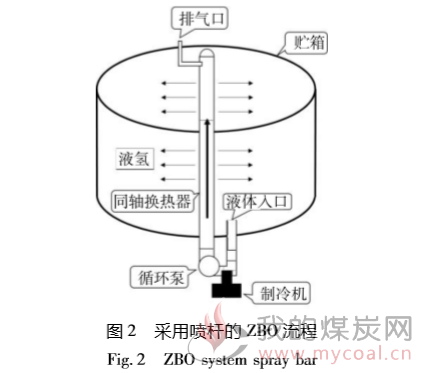

在随后的2001年,Marshall空间飞行中心采用喷杆与制冷机相结合,采用强制对流换热的方式,实现了液氢的零蒸发储存,且沿换热器轴向传热温差仅有2K。试验装置如图2所示,储罐容积18m3,制冷机安装在柱状储罐底部,能提供30W@20K制冷量,液氢在循环泵的作用下,从罐体底部流经制冷机冷头获得冷量后,经喷杆喷射进入储罐中,与罐中液体进行强制对流换热,带走罐内热量,实现零蒸发储存。

2004年,Glenn研究中心使用航天用脉管制冷机、而非工业制冷机来进行液氮的ZBO试验。试验装置见图3,球型储罐直径1.42m,外侧布置有多层绝热,制冷机位于储罐顶部,通过热管与储罐中的翅片管换热器相连,能提供10W@95K制冷量。储罐底部布置有浸没式混流泵进行混流,破坏热分层。系统成功实现储罐内液氮的零蒸发,但制冷机与低温液体间存在高达6.9K的温度梯度,且混流泵会带来额外的热量。

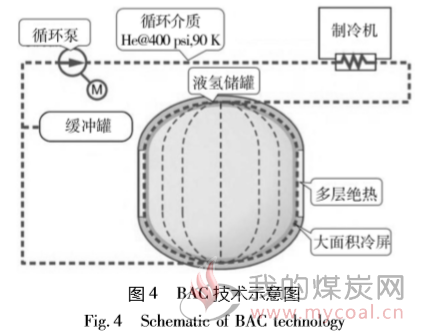

此后,通过液体罐内冷却的方式被搁置,试图寻找制冷机与储罐更好的连接方式。2007年,PlachtaDW等提出一种新的流程来减少低温液体的蒸发,认为储罐外布置一个大面积气体冷却屏,能大大减少蒸发量,被称为大面积冷却屏(Board-area-cooled,BAC)技术,该流程示意图如图4所示。

低温液体储罐外布置有多层绝热与大面积冷屏,冷屏是由多根气体管路缠绕布置组成,冷屏与制冷机构成制冷回路,给储罐内的液体提供冷量,制冷机为布雷顿制冷机,循环工质为低温氦气,压缩后的氦气经透平膨胀机膨胀获得冷量。这种BAC技术的独特之处在于罐内的热量通过布置在储罐外部、与制冷机相连的气体循环回路转移,相比于以往将换热器布置在储罐内部的方法更有效,温度梯度大大减少。

由此,ZBO技术根据使用的制冷机不同而分为两类:逆布雷顿式(Reverseturbo-Brayton-cycle,RTBC)与分离式(斯特林、脉管、G-M等)。分离式制冷机的冷指一般较小,很难与较大的储罐集成;而RTBC通过压缩机提供动力,可将冷量通过布置在储罐外部的冷屏较均匀分布,且冷屏中的介质与制冷机工质相同,无需额外的换热器。

此后,针对BAC技术用于空间在轨飞行的低温推进剂贮箱,NASA进行了大量研究,通过这项技术,已实现了液氮液氧的零蒸发。但对于液氢,受限于20K温区制冷机技术的效率等问题,虽未能做到零蒸发,但也大大减少了蒸发量。

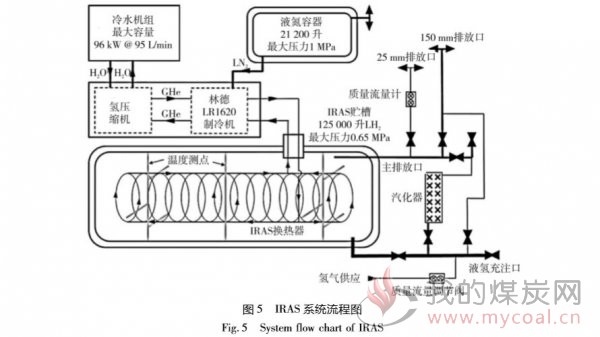

2017年,NASA完成了地面上集制冷-储存一体式大型液氢贮槽(IRAS)的测试,如图5所示。该系统用来给航天飞行器提供液氢,系统使用低温氦气来冷却氢,采用的林德LR1620闭式逆布雷顿制冷循环在20K提供390W冷量,系统经测试成功完成了三个主要目标:液氢的零损失储存和转移、推进剂的致密化及氢气液化。该系统是ZBO技术在地面上的一次应用,对今后ZBO技术从空间到地面,乃至从航天军工向民用转移均具有重要意义。

3.2.2问题与难点

主动绝热技术是在低温制冷机技术的基础上发展而来,也受限于低温制冷机技术。目前存在的主要问题与难点有:

(1)低温制冷机的效率问题还需进一步突破,特别是对于航天用的20K或更低温区小型低温制冷机,效率较低,且需考虑散热、能耗、重量及振动等问题。

(2)对于储罐自增压与热分层机理与模型有待进一步完善。自增压与热分层是低温储罐中的重要现象,直接影响到储罐的热力学性能。针对两者机理与模型的研究很多,对于自增压使用较为广泛的模型主要是多区域模型,目前对于热分层模型,使用较为广泛的是DaigleMT等提出的简化热力学模型,使用了集总参数法。此外,针对储罐的自增压与热分层现象还有一些CFD研究,但目前的理论模型与实验结果符合程度有限,且泛用性不高,还有待进一步研究。

(3)在航天方面,还需考虑空间中复杂的微重力传热问题。目前微重力传热理论还不完善,且缺少在微重力环境下的传热研究数据,实验难度大。

3.3两者比较

主动绝热技术一般建立在被动绝热基础上,但其中的被动绝热结构无需像单纯使用被动绝热那样要求高。主动绝热可达到更好的绝热效果,更低的液体蒸发率,甚至可做到ZBO储存,但需额外配备低温制冷机系统。相比于被动绝热,一是会增加能耗,产生热量,航天中由于对热量、空间及重量的要求十分严格,及航天用低温制冷机效率低下等原因,对主动技术增加了不小难度;二是增加额外低温设备,成本提高,系统复杂化,效率较低,但考虑能做到更好的绝热,更低的液体蒸发率,虽被动绝热成本较低,绝热系统也较简单,但其液体日蒸发较高。两者相比而言,采用主动绝热技术而增加的那部分成本,来实现更少的低温液体日蒸发率,从而减少液体损失是否值得,这是一个值得权衡的问题,其选择也因不同的场合(空间或者地面),不同的低温工质(液氧、氮、氩气或者液氢、氦),不同的目标(低蒸发率还是零蒸发)而不同。

在航天方面,基于主动绝热技术的低温液体ZBO技术主要目的,是为了实现低温推进剂的长期在轨储存,执行长期外太空的飞行任务,减少发射成本。当采用被动技术时,一般控制液体的日蒸发率在一定范围内,但无论被动绝热效果多好,总会有低温液体损失,为满足长期在轨的需要,须考虑到损失量以装载更多的低温推进剂,这就增加了飞行器的发射重量,增加了发射成本。PlachtaD等指出,对于长时间在轨飞行,ZBO技术才具有优势,而对于短期在轨任务,ZBO技术则无必要。刘欣等对两种方式的分析表明,对于50t规模日蒸发率为0.5%的液氧储罐,在轨时间>5d时,基于主动技术的ZBO技术在控制系统重量上具有优势,当在轨时间≤5d时,被动绝热技术更具优势;对于9t规模日蒸发率为1%的液氢储罐,分界时间为62d,对于更长时间的在轨时间,ZBO技术才体现出优势。

4低温储罐设计

4.1结构设计

4.1.1外型形状

储罐的日蒸发率一般随着储罐的尺寸增大而减小,对于同规模的储罐,球型容器的日蒸发率最小。一般认为储罐漏热量与容器的比表面积成正比。常见的储罐外型有球型和柱形两类。

由几何学可知,球型比表面积最小,同时也具有应力分布均匀、机械强度好等优点,但大尺寸的球型储罐造价昂贵,制造难度大。

相对而言,柱形储罐比表面积稍大,相比于球型储罐,漏热量与日蒸发率也相应较大。柱形容器通常作为公路或铁路车辆运输容器,是由于运输对容器的高度、宽度有严格要求。

4.1.2支撑结构

支撑结构主要指内胆和外壳之间的支撑,这部分结构是主要的漏热途径,该部分的导热漏热量往往超过总漏热量的30%。设计时应选用导热系数低的材料,尽量减少支撑截面面积、增大支撑有效绝热长度,以尽可能减少漏热。

4.2低温材料

工程材料在低温环境(≤120K)中表现出来的特有性质,对低温储罐的设计选材至关重要,下面就工程材料的低温性能与目前常用的液氢低温材料两方面进行阐述。

4.2.1工程材料的低温性能

低温环境下,工程材料的物理及力学性能与常温下有很大差别,对工程材料低温性能的研究,在保障系统可靠、减少事故发生等方面具有重要意义。陈国邦从自身研究经验出发,结合中外研究成果,总结了工程材料在低温下的主要性能:

(1)极限强度与屈服强度:随着温度降低,材料原子振动减弱,需更大的力才能将位错从合金中分开,因此材料的极限强度和屈服强度将增大。

(2)疲劳强度和持久极限:疲劳现象的产生是由于裂纹的产生和扩大。温度降低时,需更大的应力才能使裂纹扩大,因此材料的疲劳强度和持久极限将增大。

(3)冲击强度:抗冲击性的表现好坏大部分取决于材料的晶体结构。面心立方晶格在低温下抗冲击性较好,体心立方晶格较差。碳钢在低温下冲击强度急剧下降,而玻璃钢材料在低温下冲击强度却会提高。

(4)硬度和延展性:与极限强度一样,温度降低,金属材料硬度将增大。对无低温塑-脆性转变现象的材料,延展性随温度下降而上升。有低温塑-脆性转变的材料,延展性在低温下会急剧下降,不应用于低温环境。

(5)弹性模量:弹性模量是原子和分子间作用力的体现,因此当温度下降时,弹性模量增大。

4.2.2常用的低温材料

对于液氢容器的选材,一是要考虑材料在20K低温的力学性能,二是要考虑内胆材料的氢脆问题。根据《钢制压力容器》与《ASME压力容器设计指南》,304、304L、316、316L、321、347等铬镍奥氏体不锈钢可用于20K环境,适用于液氢容器。国内“50工程”氢氧发动机试车配套的100m3液氢储罐内胆采用了304钢,而海南大运载发射场的300m3液氢运输槽车内胆使用了321钢。

4.3安全问题

4.3.1压力安全

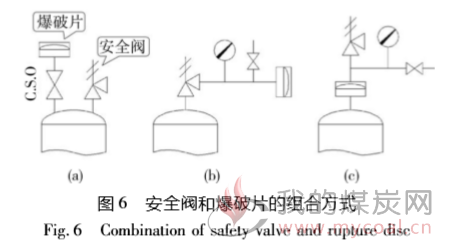

低温容器的安全性相比于其他机械设备,除设备强度的校核外,压力安全是其安全性保证的重要一环。为保证低温容器安全可靠工作,须在容器上设有超压泄放装置,常用的超压泄放装置有安全阀和爆破片。

实际工程中常将两者组合使用,组合方式主要有三种,如图6所示。

(1)安全阀与爆破片并联。安全阀作为一级泄压装置用于操作条件下可能发生的超压泄放,爆破片作为意外条件情况下的二级泄压装置,如图6(a)所示。

(2)安全阀出口侧串联爆破片。爆破片可免受压力以及温度的长期作用产生疲劳,如图6(b)所示。

(3)安全阀入口侧串联爆破片。可保护安全阀免受腐蚀、堵塞、冻结,避免罐内介质在爆破片产生作用后的损失,如图6(c)所示。

4.3.2氢安全

对于储氢容器,由于氢的一些独特性质,除压力安全外还要考虑易燃易爆及氢脆问题。氢气在空气中的爆炸极限是4.0%~75.6%(体积浓度),范围极大,极易发生爆炸,且氢气分子极小,易发生泄露。对于锰钢、镍钢等,由于长期暴露在氢气中,特别在高温高压环境下易发生氢脆而使强度降低。

5结论与展望

至今,氢能的发展已到了一个关键时期,从过去的“未来能源”,如今正一步步走向大规模应用,氢能城市也正在规划建设。

(1)就三种主流的储氢方式而言,高压储氢技术较为成熟,未来将朝着更高压力、更轻质的方向发展,目前在燃料电池车中已有应用;金属氢化物储氢在未来一段时间,将仍处于实验研究阶段,但也表现出巨大潜力;低温液态储氢由于氢液化耗能巨大,且对低温绝热容器性能要求极高,导致其储氢成本昂贵,目前多用于航天方面。

(2)绝热技术是低温容器的核心技术。传统的被动绝热技术在低温系统中均有广泛应用,在此基础上发展而来的变密度多层绝热技术目前主要用于航天,国内相关研究较少。基于低温制冷机技术,通过主动耗能来实现热量转移的主动绝热技术是研究的一个热点,目前多用于再液化流程或超低蒸发率容器甚至零蒸发容器方面。

(3)低温压力容器在选材上要考虑工程材料的低温性能,及材料与储存介质的相容性。目前储氢容器的常用材料有304钢及321钢。设计上应尽量采用合理的结构来减少漏热量,结构的创新设计是减少漏热、降低成本及制造难度、保障安全性的重要手段。安全方面须主要考虑储罐强度、压力泄放及特殊介质的安全性。除此之外,对于氢等极易泄露的介质,其加工精度也要求甚高。

低温液态储氢因其储能密度大等优势,必将是未来的主要储氢手段,是实现氢能大规模应用的必经之路,对于低温液态储氢技术的未来发展,有如下几点看法:

(1)随着氢燃料电池的迅猛发展,对民用氢提出了更大需求,低温液态储氢存在从军工向民用转移的趋势,但目前由于氢液化过程耗能巨大、且液氢储存对容器绝热性能要求极高,导致其经济性很差,如何降低液化与贮存成本是低温液态储氢能否走向民用的关键。

(2)氢液化较困难,仅通过被动绝热技术在存储中难以做到绝对的绝热,浪费不可避免,且有一定危险性,而ZBO技术能很好解决这个问题,但目前存在的瓶颈主要在于:①低温制冷机技术的效率有待进一步提高,特别是在≤20K温区,这方面理论水平国内处于世界前列,但受限于机械加工精度等问题,国内低温制冷机技术还较为落后;②低温容器自增压与热分层现象的机理还不十分明确,相关理论模型不够精确,泛用性还不够;③对用于空间的主动绝热,涉及到复杂宇宙环境中的微重力传热机理问题,由于实验困难而缺少相关数据等原因,还有待更进一步探究。

(3)随着材料科学的不断发展,低导热率、高强度、良好低温性能的材料将不断应用于低温容器中。

此外,氢安全也是人们关注的问题,在未来氢能取得大规模应用之际,对氢爆炸、泄露相关机理及模型的研究至关重要,如何保障用氢安全则是重中之重。