1胶体泥浆快速扑灭煤矿井下火灾

兖州矿业(集团)公司东滩煤矿在常用灭火手段都见效不大的情况下,采用胶体泥浆灭火技术,成功地扑灭了14308西面轨道运输巷的火区,保障了矿井的安全生产。14308西轨顺火区位于顶部采空区,该火点是巷道顶部采空区的旧火点,火源点的遗煤量大而且复燃速度很快,火区储存热量很大,灭火难度大。

整个灭火过程分为三个阶段

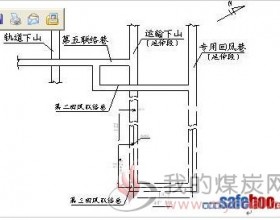

第一阶段,由于14308西轨顺火区顶部是大量浮煤堆积的采空区巷道,在上一次着火时用水灭火,顶煤冒落形成许多空洞,支架就象炉栅一样,且支撑强度也不高,为防胶体泥浆泄漏到底下巷道,采用多钻孔(每次不少于12个钻孔)、低流量(每个钻孔流量为1~2m3/h)注胶,成胶速度控制在1min内。钻孔从灭火道打平钻或仰角3°、钻探8m进入采空区垮落顶板中,距14308西轨顺4.8~5.2m,3次总共注入胶泥浆450m3。

第二阶段,经两次进入火区侦察基本没有发现漏浆,便决定打俯角3°、深8m的钻孔。在打钻过程中只见钻孔有大量的CO,没有见烟。3天注胶体泥浆500m3。

第三阶段,前两个阶段的灭火情况表明,注胶体泥浆防止泄漏是非常成功的,但是由于渗透性差,没有渗透到底部,在火区的上部形成一个胶体层,火源处没有见到水和胶,因此调整钻孔使终孔位置到达距巷道顶板3.5~4.0m高处进入火区,放慢成胶的速度,使胶体进入火区即施工10°~12°的俯孔,孔深10~12m,经验证钻孔布置基本到位。又在火源中心前后10m范围内全部重新布置俯斜10°~12°的钻孔,连续注胶体泥浆6天计900m3。火区启封成功以后,救护队进入侦察,明火已经扑灭,巷道全部喷浆且重灾区重新挂金属网复喷一次。

2综合机械化放顶煤开采工作面凝胶阻化防灭火

兖州矿业(集团)公司南屯煤矿在63上10综合机械化放顶煤开采工作面顺槽的顶煤发生高温自燃时,采用了凝胶阻化堵漏的技术,成功地抑制了准备和回采期间的自燃发火事故,这在全国煤炭系统尚属首次。后来,又陆续在鲍店煤矿及大屯煤电公司姚桥煤矿等处进行了应用,均取得了显著的社会效益和经济效益。

开采有自燃发火倾向的煤层,特别是采用顺槽沿空布置的综采放顶煤工艺,井下堵漏防火是一大难题。在采矿生产中,由于相邻巷道沿着煤层的底板掘进而造成松动的顶煤,留下的联络巷虽然已经封堵,但是仍然存在着漏风的问题,传统的堵漏办法难以奏效。凝胶阻化堵漏技术

采用的凝胶阻化剂是一种粘塑性的化合物,由主剂和促凝剂组成,两种溶剂混合以后,形成了果子冻一样的胶体,其凝固的时间可以按照配方的需要控制在几秒至一个月。在酸类促凝剂的选择中,他们对十几种酸类材料进行了筛选,找到了低毒、低成本、高性能的配方。

该材料有以下特点:

①渗透性好。其混合液在凝固以前的粘度近似于水,可以渗透到煤和岩石的裂隙中,而成胶以后的粘度则是水的1500倍,并且具有一般阻化剂的阻燃性。

②具有密封性能。可以防止井下巷道通过破碎煤体漏风,可以承压3.92kPa,从而起到防止漏风的作用。

③具有固水性能。液体中的90%~96%是水,它使容易流动的水固结起来,既起到了在煤体中堆积的作用,又可以发挥水阻止煤氧化以及吸热降温的物理性能。

④具有吸热降温性能。成胶反应属于吸热反应,吸热量大于104kcal/m3,从而对煤体起到冷却的作用。

⑤喷注工艺简单价格低廉。

⑥不容易失水,寿命长。凝胶阻化技术的成本随着成胶时间的不同而不一样,大约为40~80元/m3之间。

3综合机械化放顶煤工作面复合胶体防灭火技术

由西安科技学院和兖州矿业(集团)有限责任公司共同研究的“复合胶体防灭火技术”,是在凝胶防灭火技术基础上发展而成的新型灭火技术。胶体中99%以上是被束缚的水,吸热降温潜力更大,成胶材料用量比以往的胶体灭火技术大幅度降低,使井下灭火材料的运输量减少90%以上,而且胶体性能也有了改善,为煤层内因火灾防治提供了新的方法和途径。

复合胶体防灭火技术是利用定量添加设备将稠化剂按一定比例加入水中,使水或泥浆稠化,再用泵或灌浆系统压注到松散煤体中,稠化液体在泵压和自重作用下渗入到煤体裂隙和微小孔隙中并吸热,以降低煤体温度、堵塞松散煤体的孔隙与裂隙,使氧分子无法渗透到煤体内部,极大地减少煤氧接触的几率,降低煤体自身的氧化放热性能和自燃性。井下轻便移动式注胶工艺主要通过XKC-5/18复合胶体压注机把各种胶体材料按比例混合、搅拌后送到火源点,对于局部火区、高温区可进行快速有效处理,使用方便灵活。有时井下煤层着火范围很大,则需要大流量(通常在30~100m3/h)注胶灭火工艺。从地面浆池中配好增稠剂、增强剂和溶剂,利用地面灌浆防灭火系统、注砂防灭火系统及防尘水管路系统压注到火源。

在东滩煤矿4308回风平巷掘进期间、4308综合机械化放顶煤开采工作面回采期间、14307停采线以及鲍店煤矿5309回风平巷相邻采空区的应用均表明:复合胶体添加剂用量为3‰时,与凝胶浓度为10%时性能相当;具有一定的强度及渗透性、蠕变性及粘弹性;具有触变性而且受热粘度降低;具有良好的吸热性,在灭火的时候不会产生大量的水蒸气;耐火性能相当好;可以长期保存在煤层中,防止煤层自燃发火或者火区复燃。

4综合机械化放顶煤开采工作面胶体防灭火的推广

兖州矿业(集团)公司济宁二号煤矿在23下05综合机械化放顶煤开采工作面应用复合胶体防灭火技术对采空区的火灾进行了治理,取得了明显的成效。这个煤矿日产原煤1万t以上,由于综合机械化放顶煤开采技术一次性开采强度大、端头液压支架处的顶煤放出率低(有的不放)、采空区遗煤量比较多以及沿着底板掘进等原因,造成综合机械化放顶煤开采工作面的煤层自燃火源隐蔽,而且火源点位置高、氧化蓄热周期长,发现发火征兆的时候周围岩层的温度也很高、热容量很大,使得煤层的自燃发火几率增高,矿井自燃火灾事故增多。为此,这个矿采用了井下轻便移动式注胶工艺,利用复合胶体压注机作为定量添加设备,将稠化剂按照一定的比例加入到水中,使水或者泥浆稠化,然后用泵或者灌浆

压注到松散煤体中,在泵压和自重的作用下稠化液体渗入到煤体的裂隙和微小的孔隙中并且吸收热量,使煤体的温度降低,堵塞松散煤体的孔隙和裂隙,使得氧分子无法渗透到煤体的内部,极大地降低了煤氧接触的几率,使煤体自身的氧化放热性能降低,自燃性下降。

实践证明,该工艺使用灵活,设备体积小,添加剂用量很少,对于局部火区及高温区可以进行快速有效的处理。有时井下煤层着火的范围很大,则需要大流量(通常在30~100m3/h)的注胶灭火工艺,从地面的浆池中配好增稠剂、增强剂和溶剂,利用煤矿现有的地面灌浆防灭火系统、注砂防灭火系统及防尘水管路系统压注到火源。23下05综放工作面的回风隅角曾经出现过C2H2浓度高达92ppm、CO浓度196ppm,并且伴随着CH4含量的增加,他们在加大注浆量和汽雾阻化法均无效的情况下,对采空区进行压注胶体泥浆,使C2H2浓度降低为0、CO浓度保持在20ppm左右,CH4、CO2浓度也随之降低。

5偏铝酸钠在煤矿凝胶防灭火中的应用

以碳酸氢铵作促凝剂的凝胶防灭火技术在煤矿得到了推广应用。但是,目前使用的凝胶在成胶的过程中释放出大量的氨气,污染了井下的空气,不利于操作人员的健康。为此,兖州矿业(集团)公司东滩煤矿利用偏铝酸钠替代碳酸氢铵作促凝剂,消除了氨气,凝胶性能达到了防灭火的要求。经过在东滩煤矿井下火区的灭火工作中应用,取得了明显的灭火效果,此后又在兖州矿区的兴隆庄煤矿、南屯煤矿、鲍店煤矿等处的防灭火工作中得到了应用,具备良好的经济效益和社会效益,有着极大的推广价值。

选用无毒无味材料作促凝剂是减少或杜绝氨气产生的关键,他们通过对水玻璃(Na2O?nSiO2)为基料、偏铝酸钠(NaAlO2)为促凝剂进行配比实验,认为偏铝酸钠为促凝剂是可行的。它是一种阻化率高、速凝、降温、无毒、无味的低成本促凝材料。新型促凝剂胶体的成胶时间可以依据配比进行调整,促凝剂选用化学计量泵自动配比,工艺简单,配比精确,可靠性好。在5%~6%水玻璃、3%~4%偏铝酸钠时的成胶过程稳定,并能满足现场的使用要求。故在5%水玻璃配比不变的条件下,依据实际情况来选择适当的偏铝酸钠。根据井上下的使用结果和煤炭科学研究总院重庆分院提供的资料,成胶后的胶体具有以下性能指标:含水量在90%以上,最大可达93%;成胶前易于流动,成胶后成固态胶体状,具有液体的渗透堵漏功能;成胶过程是吸热反应,故具有吸热降温功能;胶体具备阻化性能,60℃时阻化率达50%以上,80℃时阻化率达70%以上;胶体无毒无味,对工作环境不会造成影响。

6综合防灭火技术在封闭CO超限区域应用

兖州矿业(集团)公司杨村煤矿在305停采线采空区CO超限区域应用综合防灭火技术,成功地消除了CO超限,防止了火灾蔓延。当他们进行束管检测分析以后,发现采空区的气体情况中CO浓度异常。通防科、通防工区立即调查并采取复查措施,反应迅速,符合把事故消灭于萌芽状态的指导思想。在采取军呀通风和封堵漏风通道以后,采用从305联络巷向305采空区打钻注胶体的方法对高温点进行注胶灭火处理和对305

轨道顺槽、皮带顺槽停采端头处注胶体封堵漏风通道的处理方法。根据钻孔施工进度,采用钻孔注胶和305

轨道顺槽、皮带顺槽停采端头注胶交叉进行的方法。胶体材料为小苏打(碳酸氢钠)、水玻璃和黄泥浆。配比(质量比)为黄泥浆:水玻璃:碳酸氢钠=21:3:1。成胶时间为60~100s。利用地面灌浆系统配制胶体泥浆,实现大流量连续注胶,劳动强度低、井下运输量少,能够同时控制10~20m较大范围的火区,也不会造成大量泄漏,尤其是对大面积火区的灭火更显其优势。

在实践中也发现,当胶体泥浆从上往下覆盖火源的时候,在高温区成胶速度加快、渗透性变差,会在火源顶部形成一个胶体层,影响扑灭胶体层下部的火。为此,他们根据对火源点位置的判断,通过调整胶体泥浆的成分配比,以控制其成胶时间。火源点前期和后期成胶时间的控制是305停采线短时间内成功灭火的技术创新。一旦风流中出现发火的征兆,例如出现CO或者煤油味等,就要立即分析并且探查高温所在的位置,不要被假象所蒙蔽。他们这次通过认真的分析判断高温点较为准确,为迅速治理奠定了坚实的基础。根据停采线的实际地质条件,自燃发火经常发生在停采线的两个端头和煤层的顶部,因此采取打钻注浆是停采线灭火的一个重要方法。

7粉煤灰在兴隆庄煤矿防治煤层自燃发火中的应用

兖州矿业(集团)公司兴隆庄煤矿将粉煤灰开发为井下防灭火注浆的材料,变废为宝,既减少了环境污染和排放费用,又降低了防灭火注浆的费用,经济效益和社会效益显著。兴隆庄矿的煤层属于容易自燃的煤层,压注黄泥浆是建矿多年以来的主要防灭火措施之一,在东、西风井建有2个黄泥注浆站,平均年耗黄土20000m3以上。粉煤灰是电厂锅炉电收尘器收集的锅炉灰渣。该矿煤泥热电厂年排灰量约为9万t,原来一直靠汽车运送到塌陷区进行回填处理,不仅消耗了大量的运输费用,还需要支付大量的排放费。经过分析,认为粉煤灰可以替代黄土作为防灭火注浆材料,并且已经有南屯、鲍店等煤矿的应用验证,将其开发为防灭火材料技术成熟、方案可行。

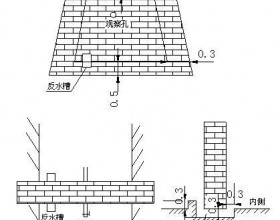

因粉煤灰为容重比较小的粉状物料,为了满足防灭火及输送的要求,需要制成固液比为1:2左右的浆状混合物,故采用搅拌机制浆的方案。其工艺流程为:粉煤灰→粉煤灰仓→定量喂料机→FU粉料输送机→增湿搅拌机→搅拌池喷水→浆池→注浆立孔→井下。在粉煤灰仓下5m平面的干灰出料口安装1台喂料量为30t/h的Φ400mm×400mm电动喂料机,将干灰喂入FU270链式输送机内。干灰通过FU链式机运至仓外的制浆站以后,通过搅拌机喷水增湿并且进入浆池,经过移动式搅拌机搅拌成浆后到达立孔输送到井下。粉煤灰的脱水性好,易堆积,克服了黄泥浆易流淌的弊病,在粉煤灰浆进入松散体后很快便会脱水堆积,起到了很好的堵漏作用,防火效果优于黄泥浆。此项成果全年至少节约黄土材料费约60万元、粉煤灰排放费约20万元。粉煤灰的使用,不仅减少了环境污染,还降低了黄土的损失,有利于保护耕地资源。

8利用粉煤灰胶体替代黄土作防灭火材料

兖州矿业(集团)公司东滩煤矿利用电厂粉煤灰替代黄泥作为防灭火原材料,对井下各个有发火可能的地点注粉煤灰胶体,使粉煤灰胶体充分接触煤体颗粒,防止其发生氧化反应而产生煤层自然发火隐患,充分利用了工业废物。粉煤灰注浆系统包括地面注浆站和井下注浆管路系统两大部分。地面注浆站包括定量输送泵、粉煤灰贮备罐、导灰沟、搅拌池、注浆立孔和其它设备。井下注浆管路系统指从注浆立孔开始到矿井各个地点的注浆管路。与黄泥浆系统相比,其结构更加简单。东滩矿电厂的粉煤灰经过定量输送泵直接送到粉煤灰贮备罐内。注浆时,打开贮备罐下口的阀门,利用电动锁定器定量放粉煤灰,同时打开水枪泵,将粉煤灰经导灰沟引入到搅拌池内,粉煤灰:水=1:1,然后用搅拌机搅拌均匀,再通过注浆立孔和井下管路系统将浆液注入需浆地点。