除了作为电阻使用,电池系统中任何一个零部件的电阻越小越好,这样因电阻发热而导致的能量损失也就越小,能够增加续航;同时,也避免了高电阻形成热点hotpot,引发安全危害。

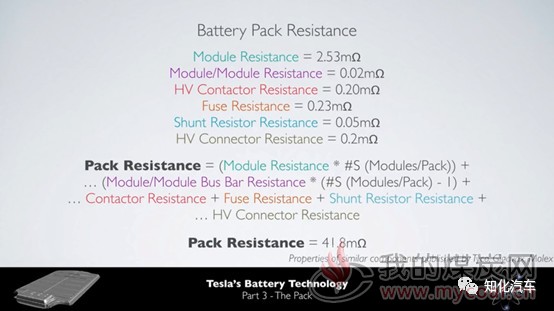

不同的设计,电池系统的内阻会显著不同,大多在几十毫欧,以特斯拉Model S P100 DL车型为例,电池系统的总内阻为41.8mΩ(来自EVTech&AVL)。

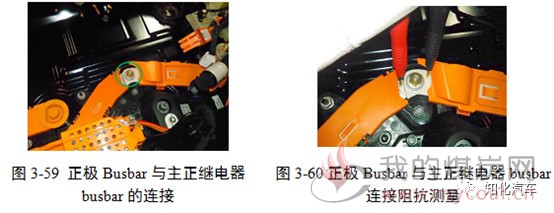

电池系统内阻来自两个方面:一是零部件,主要是电芯,各类连接件,如fuse,busbar,高低压连接线;二是连接点,机械紧固点,焊接、铆接点等。例如,在Model 3的电池系统中,正极busbar与正极继电器busbar之间的连接,主要是通过螺钉(紧固的方式及大小为5Nm+35°,即先施加5Nm的力矩,再施加35°的旋角),该处的电连接电阻大小约为60μΩ。

需要控制内阻大小的另外一个原因在于,它制约着整车的功率输出,最大功率意味着大电流,直接关系到电芯的发热(Q=I^2*r),电芯内阻在低温时会变大,高温时变小,因此,通常会限制在低温度对电池充电的功率,温度过低时甚至无法充电,需要先进行加热,当需用使用大功率(电流)充放电时,如狂暴模式、超级充电状态时,则需要将电芯加热到合适的区间,以获得较小的内阻。

对于获得系统级的直流内阻,通常用测试的方法,参考的测试标准包括ISO 12405和FreedomCAR。ISO 12405规定内阻测试分别在高温、低温和常温环境下进行,电池系统SOC可选择为90%或制造商规定的最高允许状态、50%、20%或制造商规定的最低允许状态。

FreedomCAR中规定的混合功率脉冲测试(HPPC)可以测定电池系统10%SOC~90% SOC下的直流内阻,SOC间隔为10%SOC。HPPC测试也是行业中使用最为广泛的内阻测试方法。

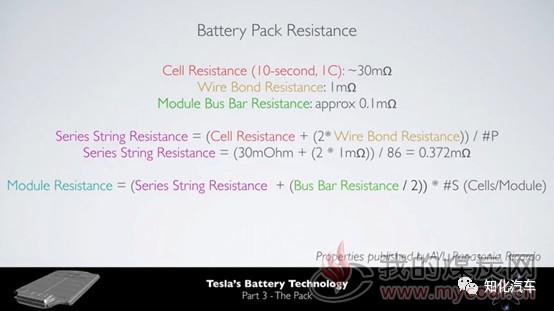

在已知各处阻值时,可以通过理论计算的方法获得整包内阻,再与测试进行核对。上述Model S P100DL的整包级内阻便是利用这种方法(来自EVTech&AVL),首先获得了模组的内阻,再计算得PACK级内阻,这里要注意的是各个零部件的串并联关系。

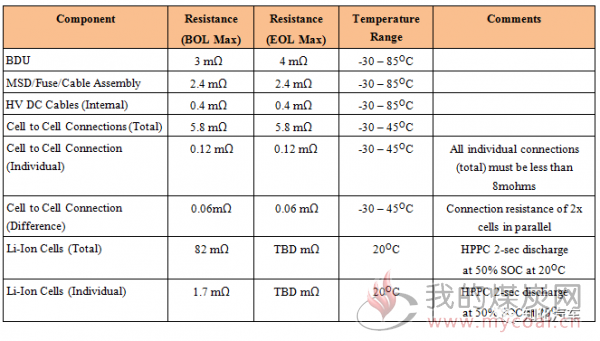

了解和掌握整个电池系统的内阻分配有助于优化整个系统的内阻,获得更好的能量利用率和更高功率输出。这个通常由整车企业在顶层输出需求时给出,在开发过程中与PACK系统企业进行动态的调整,这个具体调整的过程或是最初如何进行内阻的分配,目前我还没有见到,通用在它的一款PHEV开发需求中对这个内阻分配给出过明确的要求,供大家参考。