马务1,盛昌栋2

(1.大唐环境产业集团股份有限公司,北京100097;2.东南大学能源与环境学院,江苏南京210096)

摘要:基于循环流化床(CFB)气化的间接耦合发电目前是我国燃煤电厂利用生物质的主导技术。本文介绍了基于CFB气化的间接耦合生物质发电技术在国内外的应用,比较了欧洲和我国燃煤电厂应用生物质气化耦合发电系统的主要技术特点,深入分析和评价了燃煤间接耦合生物质发电系统运行及设计的经验、关键技术问题及经济性。结果表明:生物质特性对燃气系统的配置、设计及运行影响显著,而低热值燃气的高共燃率掺烧则对锅炉燃气燃烧系统设计和燃烧运行提出了较高的控制要求;针对我国燃煤电厂主要使用秸秆类燃料、负荷率低和锅炉深度低氮燃烧的特殊性,在燃料特性和高共燃率影响等值得关注的重要方面提出了建议。

发电是我国生物质能利用的最主要方式[1]。目前,我国生物质发电主要是通过直接燃烧,但直燃发电因机组容量小、参数低,故经济性不高,显著制约了生物质的利用量。生物质发电也可通过现役燃煤电厂共燃(称燃煤耦合生物质发电)的方式,借助大型燃煤发电机组高效、低污染的技术优势,显著提高发电效率。燃煤耦合生物质发电又分为直接共燃、间接和并联耦合3种技术途径[2]。直接共燃是将生物质与煤掺混后共同制粉和混烧,或对生物质进行单独处理粉碎后送入燃煤锅炉与煤混烧;间接耦合是利用专设气化炉将生物质气化,燃气进入锅炉与煤混烧;并联耦合则利用单独锅炉进行生物质燃烧,产生的蒸汽进入燃煤机组的蒸汽系统发电。

直接共燃技术在我国已有一定的示范应用[3-4],但主要因生物质电量计量困难而难以获得政策激励,极少进入商业化运行[5]。而间接耦合发电技术克服了电量计量的问题,近年已成功实现商业应用[6],并受到政府和业界的关注和重视。目前,我国正在推行燃煤耦合生物质发电技术的应用,在2018年推出的58个技改试点项目中,55项采用间接耦合发电技术[7]。

相对于直接共燃技术,燃煤间接耦合生物质(简称间接耦合)发电技术在国外应用很少,我国刚开始推广商业应用,针对间接耦合发电技术应用和运行经验的公开报道不多,因此本文主要综合和比较国内外间接耦合发电技术的应用,分析主要的设计和运行经验,以期为该技术在国内的应用提供参考。

1间接耦合生物质发电技术应用现状

循环流化床(CFB)气化具有过程温度低、传热强度大、燃料适应性强、规模适中等特点,较适用于燃煤耦合生物质发电。目前,全球商业应用的间接耦合生物质发电系统都基于CFB气化技术,且已有20年的运行经验。表1汇总了基于CFB气化的间接耦合发电技术在欧洲和我国的应用情况,其中,共燃率是指生物质气化燃气热量占锅炉总输入热量的百分比。

1.1芬兰Kymijarvi电厂间接耦合发电系统

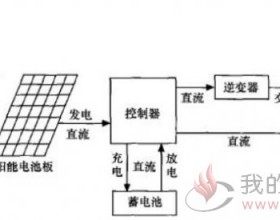

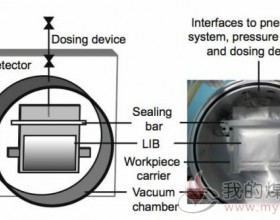

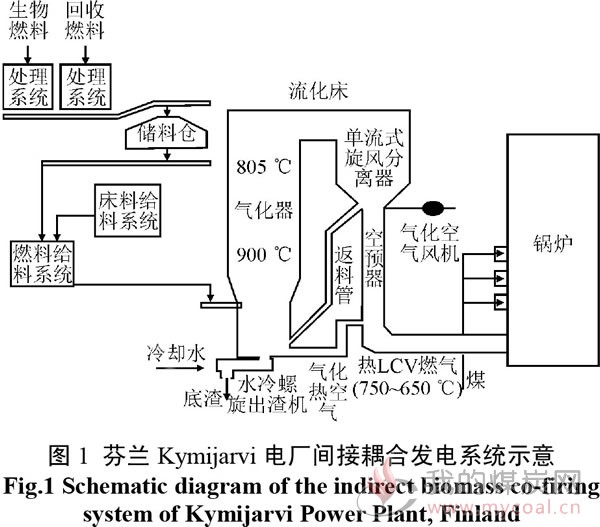

芬兰Kymijarvi电厂间接耦合发电系统采用芬兰FosterWheeler(FW)能源公司的CFB空气气化技术[8],CFB气化器采用简单的结构设计,由钢结构反应器、旋风分离器和返料管构成,全耐火内衬,系统结构如图1所示。生物质在气化器中,常压和800~1000?C条件下转化成低热值(LCV)燃气,燃气携带床料、部分转化燃料及飞灰进入分离器。

分离器为下排气式,其中燃气离开分离器,而固体颗粒被分离出来,由返料管返回反应器床层下部,粗灰则在反应器下部由水冷螺旋出渣机排出。离开分离器的燃气下行流入集成在其后的烟道式空气预热器(空预器)。该空预器为同心套管式,内外管内分别是燃气和气化空气,可将空气预热至300℃,燃气冷却至650~750℃。最后,燃气由管道直接经位于主燃烧器以下的2台气体燃烧器进入锅炉燃烧。

该间接耦合发电系统设计燃料为垃圾回收材料,实际运行燃料为垃圾回收材料掺混约80%质量的木质生物质。入炉燃料尺寸<5cm,含20%~60%水分和1%~2%灰分,无需干燥。气化系统输出为45~70MWth,其变化取决于燃气热值也即燃料的组成和水分。设计条件下,燃气热量在锅炉总输入热量中占比约15%,运行时燃气热量占比最高可达30%。

对气化系统和锅炉性能、污染物排放及其环境影响的系统评价[9]表明:气化器及燃气系统性能可靠,可用率>96%;机组运行参数与设计值非常接近;燃气燃烧器在水冷壁上的大开口对直流锅炉蒸发受热面的水动力安全性无影响;气体燃烧器对高水分LCV燃气的组成及热值变化有良好的适应性;虽然燃气含尘及碱金属等,但对锅炉性能没有负面影响,未出现异常积灰或腐蚀;燃气共燃对机组大气污染物排放的负面影响极小:CO排放无变化;因燃气水分高会降低火焰温度,减少NOx生成;混燃烟气水分高有利于提高电除尘效率,降低颗粒物排放质量浓度;混合燃料含硫少,减少了SO2生成;混合燃料含Cl高,导致HCl排放质量浓度有所升高。可见,芬兰Kymijarvi电厂间接耦合发电系统运行稳定,技术经济性良好,对灰渣质量和污染性无负面影响,且不影响灰渣的综合利用。

1.2比利时Ruien电厂间接耦合发电系统

比利时Ruien电厂5号机组采用了与芬兰Kymijarvi电厂相同的间接耦合发电技术进行改造(表1)[10-11]。该机组仅气化及燃气系统与芬兰Kymijarvi电厂稍有不同:1)气化燃料多为清洁的木质生物质(新鲜木片及树皮、回收木片);2)因锅炉四周空间极有限,燃气管道和气体燃烧器依据数值模拟进行设计布置,2台气体燃烧器分别安装在两侧墙煤粉燃烧器以下,但偏离锅炉的几何中线。

1.3芬兰Vaskiluoto电厂间接耦合发电系统

芬兰Vaskiluoto电厂采用ValmetPowerOy公司CFB空气气化系统[12],沿袭了芬兰先进的生物质CFB气化技术,但气化炉容量更大(140MWth)。

与芬兰Kymijarvi电厂气化系统相比,除分离器为上排气的传统型式外,燃气系统基本相同。其独特之处在于,考虑到共燃率高(设计值为25%热量),气化燃料入炉前先经1台带式干燥机干燥,以减轻燃料水分变化引起燃气组成和热值变化对锅炉燃烧及运行的影响[13]。该机组燃料为清洁木质生物质(林业剩余物)。运行结果表明:气化系统具有良好的运行性能,可用率达99%;燃气燃烧不影响锅炉运行,对机组的污染物排放有正面的影响;气体燃烧器的布置开孔不影响直流锅炉水冷壁的水动力稳定性和热偏差;虽然生物质所含的Cl和碱金属部分进入锅炉,但即使在50%共燃率下长时间运行锅炉也未发生腐蚀。

1.4奥地利Zeltweg电厂生物质气化-再燃系统

奥地利Zeltweg电厂生物质气化-再燃系统的CFB气化器及其燃气系统为自行设计,该系统的主要特点在于[14]:1)生物质部分气化,燃气含大量细焦和飞灰颗粒;2)燃气不经冷却,由管道直接送锅炉以再燃的方式混烧,燃气燃烧器无需专门提供空气;3)气化空气来自锅炉的空预器。

该系统气化燃料为树皮及木片,属清洁燃料,不需干燥,气化器输出设计为锅炉入炉热量的3%,但随燃料水分的变化气化器输出在5~20MWth变化。运行结果表明:气化炉及燃气系统运行可靠;LCV燃气及焦颗粒以再燃方式可完全、稳定燃烧,锅炉运行性能和排放几乎不受影响;燃气再燃降低NOx排放质量浓度效果显著,相应地,选择性非催化还原脱硝系统喷氨量减少10%~15%[15]。

1.5荷兰Amer9电厂间接耦合发电加燃气冷却净化系统

荷兰Amer9电厂采用德国Lurgi常压CFB气化系统,由于气化燃料为被涂料等污染过的旧木材,环保对燃气洁净度要求高,因此配置了燃气冷却净化系统[16]。其工艺流程为:CFB气化粗燃气先进入冷却器降温至200~240℃,再经布袋除尘器将含尘质量浓度降至<10mg/m3,后经湿洗涤脱氨并冷却至35℃得到清洁燃气,清洁燃气用蒸汽加热至100℃后送主锅炉,经锅炉燃烧器下方、四角布置的4台燃气燃烧器入炉燃烧。

在试运行阶段,冷却器出现了严重的飞灰及焦油沾污,难以将燃气冷却至布袋除尘器的安全工作温度,导致气化系统可连续运行的时间极短。为此,电厂对冷却器进行过多次改造,但沾污问题难以克服,不得不对燃气系统进行改造,拆除了布袋除尘器、湿洗涤和燃气再热设备,代之以旋风除尘器,这时燃气仅冷却至450℃送锅炉。此后,该间接耦合发电加燃气冷却净化系统又经数次硬件改造,年运行时间才可达5000h,但可用率仍受限于冷却器沾污及燃料处理系统等问题。最后,因废木材气化的政府可再生电力补贴方案到期,荷兰Amer9电厂气化系统退出运行。

1.6国电长源荆门发电有限公司7号机组生物质气化-再燃系统

国电长源荆门发电有限公司(国电长源电厂)生物质气化-再燃系统是间接耦合发电技术在我国大型燃煤电厂的首次成功应用[6]。生物质气化-再燃系统采用高速CFB空气气化结合燃气净化、冷却系统,生物质处理能力为8t/h,容量24.5MWth(10.8MWe)。

工艺流程是:在CFB气化器中燃料在微负压和700~900℃条件下气化,产生的燃气先经旋风除尘器净化,再经燃气换热器降温至400~450℃,最后由高温风机送至锅炉,经锅炉两侧墙对冲布置的4台气体燃烧器,以再燃方式燃烧。该生物质气化-再燃系统的主要特点包括:使用秸秆类燃料,因而采用燃气净化冷却系统,避免燃气混烧时锅炉的积灰和腐蚀等问题;采用热燃气燃烧方案,避免焦油等在燃气系统及管道中凝结、沾污;采用燃气再燃方式,可降低机组NOx排放质量浓度。该系统于2012年投运,性能达到了设计要求,燃气掺烧对锅炉燃烧和性能无负面影响,至今已实现多年的商业化运行[6]。

1.7大唐长山热电厂间接耦合发电项目

大唐长山热电厂间接耦合发电项目采用微正压CFB空气气化,输出电功率为20MWe,是目前国内投运的容量最大的燃煤耦合生物质发电系统,其技术参数见表2。该项目的特点是,使用秸秆为主的燃料,燃气经一级旋风分离、二级旋风除尘净化,冷却至400℃送锅炉燃烧。该项目已完成改造,计划于2018年10月投入商业运行。

2主要设计和运行经验分析

2.1CFB气化器

虽然表1中各间接耦合发电机组的CFB气化器技术来源不同,但大同小异,都采用简单的结构,气化器本体运行可靠性高,几乎不影响气化系统的可用率,仅Amer9和Ruien电厂的气化器曾发生耐火内衬损坏导致强制停机[11]。由于厚度大,耐火内衬是气化系统启、停速度的限制因素,其损坏会显著影响可用率和运行维护成本。此外,Kymijarvi、Amer9和Ruien电厂都曾出现燃料中外来物(金属和非金属块等)导致气化器出渣机卡塞,而外来物也是影响厂内燃料处理系统运行的主要因素。为此,电厂除了对供应燃料质量及尺寸提出严格要求外,也应在厂内燃料处理系统中增加杂物分拣设备如磁选机和石块分离器等。

2.2生物质燃料

欧洲间接耦合发电系统所用的燃料基本是木质生物质(表1)。木质燃料含灰少,碱金属和Cl含量一般较低,旋风分离器后的燃气可直接送入锅炉掺烧而不至于导致锅炉积灰腐蚀;木质燃料灰中Si、碱金属含量少,灰熔点相对高,在CFB床温下也不易导致结床。

我国间接耦合发电系统多使用农林剩余物[17],但主要是秸秆类燃料(表1)。秸秆类生物质灰分高,特别是K和Cl含量高,在CFB气化温度下,部分K和几乎全部Cl会进入气相[18]。为了避免过多飞灰及K、Cl等进入锅炉,分离器后的燃气就需进一步除尘净化,这既增加设备投资,对净化系统的设计和运行要求也较高。尽管如此,净化后大部分Cl和部分K仍会进入锅炉,影响沾污、腐蚀、粉煤灰质量等而制约共燃率。另一方面,因草本燃料含K和Si高、灰熔点低,气化时CFB发生结床的温度较低[19],CFB气化器存在结床的风险,即使气化木质燃料,Ruien电厂CFB反应器也曾出现结床,因而要求保证床料质量(如颗粒尺寸分布)[11]。为避免使用秸秆类燃料CFB反应器出现结床,气化器需要在较低温度下运行,这无疑影响气化效率,而低温下气化焦油产量高也会影响其后燃气系统的运行。可见,使用秸秆类燃料对气化及燃气系统的设计和运行要求较高。

2.3燃气净化和冷却系统

间接耦合发电技术的优势在于,煤与生物质分开处理和利用,可避免直接共燃时生物质灰进入燃煤锅炉导致包括锅炉结渣、积灰和腐蚀,灰特性变化影响粉煤灰综合利用等问题。因此,间接耦合发电技术在利用被污染的燃料和秸秆类难用燃料方面优势明显,但要在燃气系统配置净化和冷却系统,这不仅会增加系统运行的复杂性,而且易发生沾污进而影响气化厂的运行性能。

生物质气化释放的碱金属及重金属等在燃气系统温度下可能转化成气溶胶颗粒,焦油转化生成的多环芳烃化合物也会形成碳烟气溶胶颗粒,这些颗粒物难以被气化器固有的分离器脱除,而易沉积在其后续的设备及管道上,是引起沾污的主体,当配置冷却装置时,低温受热面更易于沾污。为避免焦油的凝结、沾污,冷却系统设计时都将燃气温度控制在400℃以上[6],但难以避免上述气溶胶颗粒的沾污。Amer9电厂简化系统的冷却器出口温度控制在450℃,但其上富碳飞灰的严重沾污仍是困扰气化系统运行的难题[17],即便是使用木质燃料和没有冷却净化系统的Ruien电厂也曾发生燃气燃烧器沾污[11]。因此,使用被污染或难用生物质燃料的电厂,防止冷却装置等的沾污是保障燃气系统安全稳定运行的关键。

2.4 LCV燃气混烧对锅炉运行的影响

实际运行经验表明:当共燃率较低时,间接耦合发电系统采用LCV燃气混烧方式对锅炉燃烧和运行性能的影响较小;而当共燃率较高时,由于燃气热值低,燃烧后烟气体积大,可能影响锅炉的煤粉和燃气燃烧器的火焰稳定性、炉内温度和热负荷的分布、锅炉的热量分配、锅炉燃烧及热效率和NOx排放等,因此对锅炉燃烧运行控制要求较高。

因设计共燃率较高,Kymijarvi和Vaskiluoto电厂间接耦合发电系统集成设计时都对锅炉燃烧系统进行了细致计算模拟分析,以合理布置气体燃烧器和配风[10]。Vaskiluoto电厂的运行经验[13]表明,因燃气燃烧器布置在煤粉燃烧器以下且热负荷份额较大,显著改变了炉内燃烧场的分布,炉膛配风必须兼顾燃气、煤粉燃烧和燃尽风的风量要求,所以炉膛配风对保证燃气和煤粉的燃烧性能非常重要。

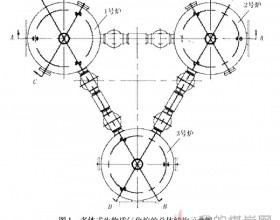

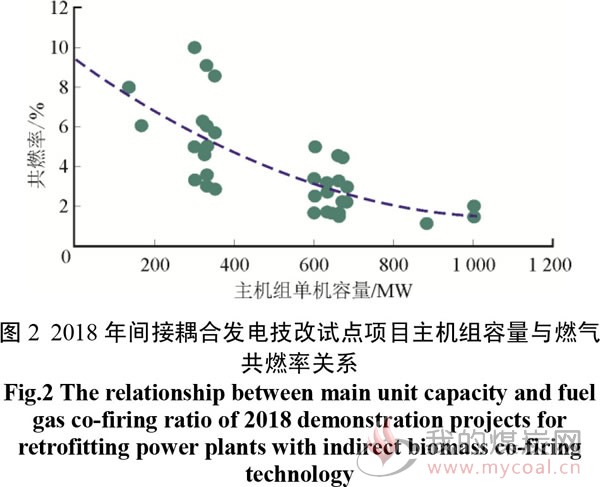

我国燃煤电厂主力机组容量大,而气化系统容量相对较小(10~30MWe)[7],耦合生物质发电的共燃率额定值均较低(图2),因而设计条件(气化系统和主机组都为额定负荷)下燃气混烧对锅炉运行影响也相对小。但是,考虑到目前我国燃煤机组的负荷率普遍较低,当主机组低负荷而气化系统满负荷运行时,实际共燃率将明显提高。对于主机组容量相对小的机组,低负荷运行时燃气热负荷比例的显著提高可能足以影响锅炉的燃烧和运行性能。

另外,我国燃煤电厂普遍采用超低排放技术,在炉内深度低氮燃烧条件下实施燃气混烧在全球尚无先例。在这种前提下,间接耦合发电的高共燃率对锅炉燃烧和NOx生成控制具有其特殊性,需要借助细致的锅炉性能评价和燃烧数值分析优化锅炉运行,以充分发挥间接耦合发电技术在利用生物质、降低污染物排放和CO2减排方面的优势。

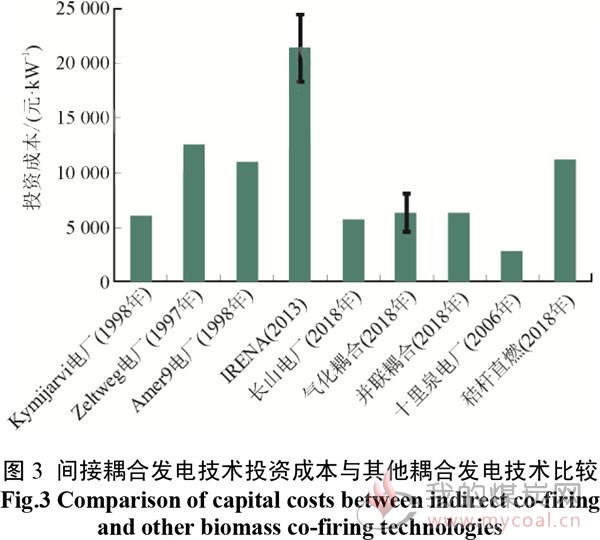

2.5间接耦合发电技术投资成本

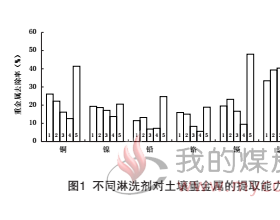

燃煤电厂应用生物质气化间接耦合发电技术改造时,需新增气化器、燃气系统及生物质燃料处理系统等,所需投资成本较大。图3为该技术应用的投资成本及其与其他耦合发电技术的比较,其中欧洲项目的投资以当年的人民币价格计。由图3可见,在早年的3个欧洲项目中Kymijarvi电厂间接耦合发电系统投资约6000元/kW,而Amer9电厂因配置了燃气冷却净化系统,单位投资是Kymijarvi电厂的近2倍,Zeltweg电厂因耦合发电系统容量小,单位投资是Kymijarvi电厂的2倍以上。根据国际可再生能源署统计,2013年间接耦合发电技术的单位投资约为21000元/kW,成本很高,因此该技术在国际上很难推广。相比起来,我国间接耦合发电技术改造投资成本则较低,2018年技改试点项目投资成本在5000~8000元/kW[7],大唐长山热电厂项目因生物质发电容量相对较大(单机20MWe),投资成本为5750元/kW,低于投资平均值。

由图3还可见,与我国其他耦合发电技术相比,间接耦合发电技术投资成本的平均值与并联耦合技术相当,但比直接共燃技术高得多,间接耦合发电技术平均单位投资达十里泉电厂秸秆直接共燃项目投资成本的2倍。尽管如此,我国间接耦合技术的投资成本仅为秸秆直燃电厂的50%,且发电效率较高,技术优势明显。已有的应用[6]和经济性分析[20]表明,在获得适当电价补贴的前提下,大型燃煤机组应用间接耦合技术进行生物质发电也具有较好的经济性[20],因此间接耦合发电技术在我国燃煤电厂利用秸秆类燃料发电方面具有一定的技术优势和应用前景。

3结语

本文介绍了基于生物质CFB气化的间接耦合发电技术在国内外的应用状况,比较了欧洲和我国共7家燃煤电厂生物质气化间接耦合发电系统的主要技术特点,以及CFB气化器、生物质燃料特性影响、燃气净化和冷却系统、LCV燃气燃烧对锅炉运行影响、投资成本等方面,对间接耦合生物质发电系统的设计和运行的主要经验及关键技术问题进行了深入的分析和评价。结果表明:生物质燃料的特性对主要系统(如燃气冷却系统)的配置、设计及运行影响显著;而较高共燃率的LCV燃气混烧则对煤粉锅炉燃气燃烧系统设计和燃烧运行优化控制要求较高;针对我国燃煤电厂主要使用秸秆类难用燃料、负荷率低且锅炉深度低氮燃烧的特殊性,在燃料特性和共燃率影响等值得关注的重要方面提出了建议。