随着锂离子电池能量密度的持续提升,传统的石墨材料已经无法适应新一代高比能电池的设计需求,Si基材料的理论容量可达4200mAh/g(Li4.4Si),嵌锂电位与石墨接近,并且在地壳中具有丰富的储量,是一种理想的锂离子电池的负极材料。但是Si材料在嵌锂的过程中体积膨胀高达300%以上,不但会造成材料自身的粉化和破碎,还会导致电极结构的破坏,因此严重影响锂离子电池的循环寿命。

为了克服Si材料在嵌锂过程中体积膨胀大的问题,粘结剂的选取就变得十分重要,传统的PVDF粘结剂粘结强度比较弱,因此不适合Si基负极,而一些含有羧基的粘结剂能够与Si基材料表面的含氧官能团相互作用提供更强的粘接力,因此能够显著提升含Si材料的循环稳定性,这其中以CMC+SBR这一对黄金组合的应用最为广泛。近日,加拿大“大House大学”(达尔豪斯大学)的Congxiao Wei(第一作者,通讯作者)和M. N. Obrovac(通讯作者)在Si材料的CMC+SBR体系浆料中添加了小分子的浆料助剂,显著提升的含Si负极的循环稳定性。

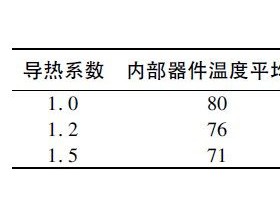

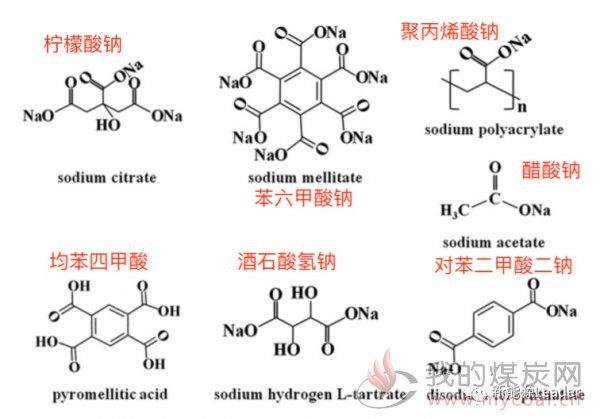

实验中的对照组电极组分为Si粉(3M公司 V7)、MAG-E(日立)和KS6(特密高)、碳黑(C65,特密高)和CMC和SBR,比例为30:59:5:2:2:2。实验中采用到的小分子浆料助剂主要有醋酸钠、二水柠檬酸三钠、苯六甲酸钠、酒石酸氢钠、对苯二甲酸二钠、均苯四甲酸、聚丙烯酸钠,其分子结构如下图所示,无一例外的是每种成分的分子上都含有两个以上的羧基官能团,上述的小分子添加剂按照浆料总质量的5%添加到对照组浆料之中。

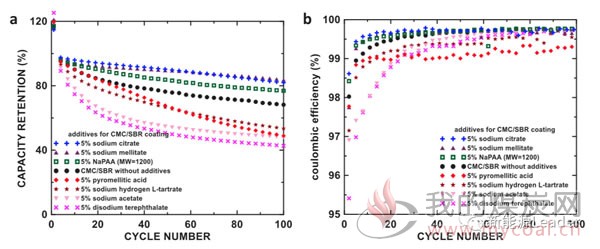

下图为采用不同浆料添加剂的电极的容量保持率和库伦效率随循环次数的变化,从图中能够看到不采用添加的对照组电极在经过100次循环后容量保持率仅为68.2%,而添加均苯四甲酸、酒石酸氢钠、醋酸钠和对苯二甲酸二钠的电极的容量保持率和库伦效率都出现了不同程度的降低,不仅如此这几种添加剂还会影响浆料的性能,例如均苯四甲酸在水系浆料中部分不可溶,因此会以杂质的形式存在于电极之中,而酒石酸氢钠和对苯二甲酸二钠则会导致浆料中活性物质颗粒的团聚。

而添加苯六甲酸钠、柠檬酸钠和聚丙烯酸钠的电极则表现出了更好的循环性能,经过100次循环后容量保持率分别提升到了84.2%、81.1%和75.6%,循环过程中的库伦效率也得到了明显的提升。这几种添加剂的共同特点是相同质量的添加剂要比CMC含有更多的羧基官能团,其中同质量的苯六酸钠、柠檬酸钠和聚丙烯酸钠所含有的羧基数量分别是同质量CMC的1.7、1.6和1.4倍,因此可以看到在浆料中添加含有更多羧基的成分有利于改善电极的循环稳定性。

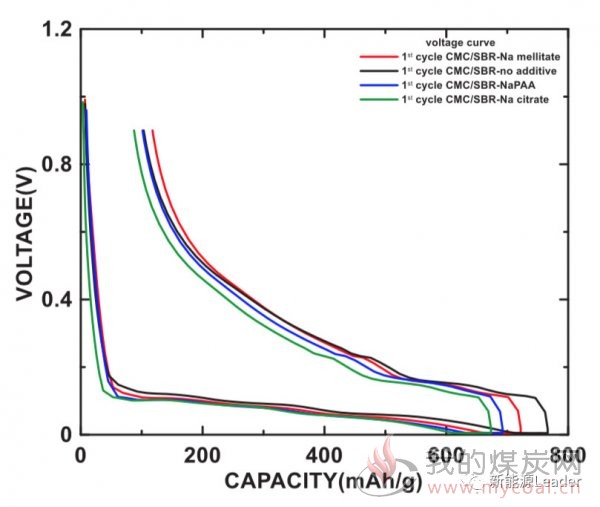

下图为不采用添加剂的对照组和添加苯六酸钠、柠檬酸钠和聚丙烯酸钠添加剂的实验组电极在首次充放电过程中的电压曲线,对照组的首次库伦效率为86%,采用三种添加剂的实验组则分别为83%、84%和87%。

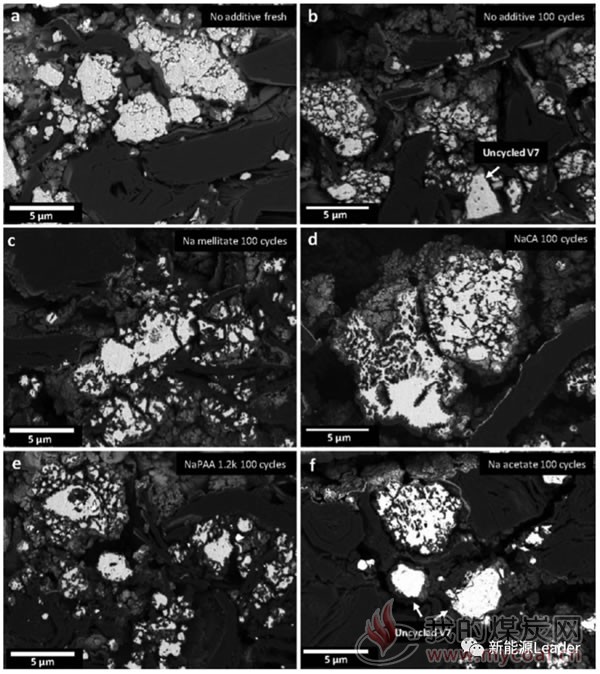

下图为不同的电极在循环100次后的截面SEM图片,其中亮色的为Si材料,而暗色的为石墨材料,从下图b-f能够看到经过100次循环后Si颗粒已经发生了严重的粉化,表面也被大量的SEI膜所覆盖。从下图b能够看到,不采用添加剂的电极在经过100次循环后,我们仍然能够在电极之中找到没有参与反应的Si颗粒,这主要是在循环过程中由于Si材料的体积膨胀,导致了Si颗粒与导电网络失去连接,从而不再参与反应,从而导致电池的容量衰降。

下图c-e为添加苯六酸钠、柠檬酸钠和聚丙烯酸钠添加剂的实验组电极在循环100次后的电极界面图,从图中能够看到所有的Si颗粒都出现了粉化和破碎的现象,表明所有的Si颗粒都参与了充放电反应,因此电极的循环性能得到了一定的提升。下图f为浆料中添加醋酸钠的电极在循环100次后的截面SEM图,从图中能够看到电极中有许多的Si颗粒都没有参与循环,这也是添加醋酸钠导致电极性能下降的主要原因。

Congxiao Wei的研究表明在Si材料的CMC+SBR浆料体系中添加含有较多数量羧基官能团的添加剂能够有效的提升电极的粘结剂性,减少Si材料在循环过程中因为体积膨胀原因导致的与导电网络失去连接现象,从而减少活性物质的损失,提升Si负极的循环性能。