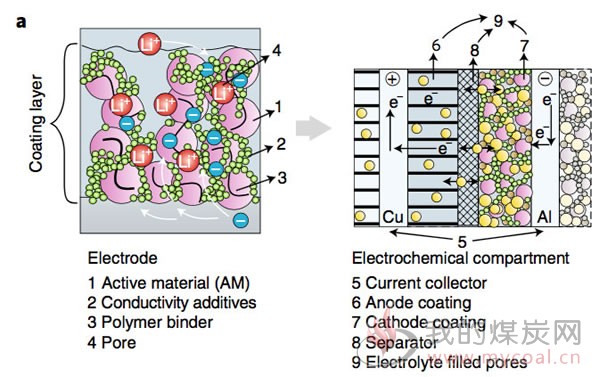

锂离子电池是一个复杂的体系,包含了正极、负极、隔膜、电解液、集流体和粘结剂、导电剂等,涉及的反应包括正负极的电化学反应、锂离子传导和电子传导,以及热量的扩散等,锂离子电池的电性能、安全性受到多种因素的影响,因此锂离子电池的设计和生产环节复杂性可想而知,今天小编就带各位读者朋友了解一下从动力电池从“材料选择”到最终产生“电池组”的整个设计和生产流程。

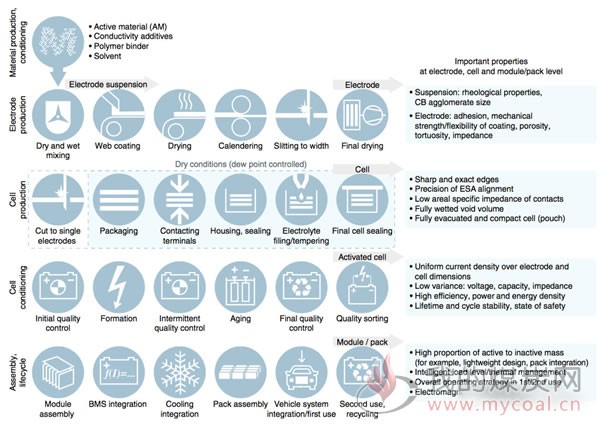

一般而言,锂离子电池的开发分为几个周期,首先是实验室内的基础研究,这一部分主要是适用扣式半电池,或者简单的软包电池,这一步主要的目的是测试材料和配方的性能,因为电池的结构没有进行优化,因此这里得到的结果并不能直接应用在生产上。在进行了实验室级别的初步测试和评估后,好的材料和配方就会转移到下一个阶段——中试阶段,在这一阶段需要考虑电池的综合性能,例如电池能量密度(正负极的涂布量)和快充、倍率等特性,并发现在大规模生产过程中可能面临的工艺问题,及时做出调整。通过上述的过程,完善了电池配方和生产工艺后,成熟的产品才能最终投入正式生产。由于影响锂离子电池性能的因素众多,因此设计和生产或接的每一个参数都会对电池最终的电性能和安全性产生重大的影响,因此我们有必要深入了解材料、设计和工艺参数对于产品最终性能的影响。

1.电池材料

一款电池的设计要首先从材料的选择开始,需要根据目标需求,例如能量密度、倍率特性、循环寿命和安全等指标,选择合适的材料。正极材料选择方面,我们可以选择橄榄石结构的LiFePO4,这种材料更加适合应用在对能量密度需求不高的大巴车上,此外还有高容量的层状材料,例如NCM和NCA,这些材料由于成本较高,更加适合应用在纯电动汽车上,尖晶石结构的LiMn2O4则更加适合应用在混合动力汽车上。负极材料方面,目前主流的选择是人造石墨、天然石墨和中间相结构碳微球类的材料,在目前动力电池比能力指标不断提高的情况下,我们也会在是石墨材料中添加少量的Si材料(一般<5%),以便提高负极的比容量。为了改善正负极的导电性,通常还需要在其中添加少量的导电剂,目前最常见的导电剂为炭黑类材料,碳纤维类材料,以及近几年兴起的碳纳米管和石墨烯类材料。

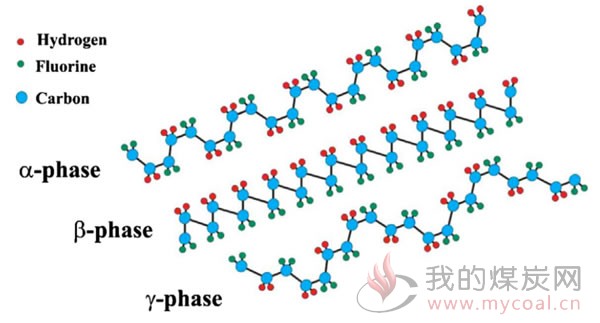

此外,为了将活性物质颗粒粘附在集流体的表面还需要添加1-4%的粘结剂,目前的粘结剂主要分为两大类一类是油系粘结剂,主要是PVDF类粘结剂,PVDF具有非常好的电化学稳定性,是目前应用最为广泛的锂离子电池粘结剂之一;另一大类是水系粘结剂,主要为CMC,以及SBR、PAA类的粘结剂。

为了将锂离子电池内的电子传导出来,我们还需要应用到正负极的集流体,主要Al箔和Cu箔,目前主流的铜箔为8um,Al箔为15um,但是随着锂离子电池比能量的不断提高,厂商已经开始采用厚度更薄的6um铜箔和12um的Al箔,但是其强度较差,在使用中容易发生断带和起褶等问题。有时为了降低锂离子电池内阻,提高粘接性,我们还会在铜箔或者铝箔表面涂布一层碳材料(3-5um),例如涂炭Al箔在LiFePO4材料体系中能够起到比较好的效果。

隔膜也是锂离子电池的重要做成部分,它承担着隔绝电子导通离子的作用,目前常见的隔膜制备方法主要分为干法拉伸工艺和湿法工艺,干法拉伸工艺在成本上具有一定的优势,但是干法拉伸工艺制备的隔膜存在明显的各向异性,湿法隔膜在各个方向上的强度基本一致,但是成本较高。目前为了提高锂离子电池的比能量,隔膜的厚度持续变薄,为了保证锂离子电池的安全性,涂层隔膜成为目前隔膜发展的主流趋势,常见的涂层主要可以分为两大类,一类是无机氧化物涂层,例如Al2O3,MgO等,有机物涂层能够显著的提升隔膜的热稳定性;另一类是有机聚合物类涂层隔膜,例如日本厂商采用的比较多的芳纶涂层隔膜,能够有效的提升隔膜的抗氧化性。

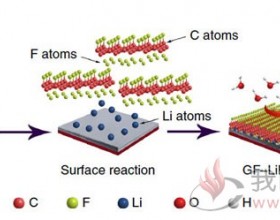

电解液也是锂离子电池的重要组成部分,在锂离子电池内部起到传导Li+的作用,目前主流的锂离子电池电解液主要是碳酸酯类电解液(一般至少包含两种以上的碳酸脂类的溶剂,例如EC、DMC、EMC等),Li盐一般采用LiPF6,为了改善电解液在负极表面成膜的质量,我们通常还会在电解液中添加部分的成膜添加剂,例如常见的VC等,在针对硅碳类负极开发的电解液一般还会加入相当数量的FEC,以产生LiF含量 更高的SEI膜,以提高负极SEI的稳定性。此外,为了提高锂离子电池的可靠性和安全性,我们也会在电解液内添加少量的防过充添加剂、阻燃添加剂等成分。

2.电极生产

在完成了材料的选择后,我们就进入到了下一个环节——电极生产,首先我们要从匀浆开始。锂离子电池的匀浆是锂离子电池生产的关键环节,匀浆环节主要是将活性物质、粘结剂和导电剂等成分混合成为均匀的悬浊液,通常我们会首先将粘结剂分散成为胶液,有一些工艺会将导电剂与胶液分散成为导电胶,然后与活性物质混合,有的工艺会将导电剂和活性物质一起与胶液进行混合,匀浆的关键在于如何将浆料中的各个成分分散均匀,为了达到这一目标需要对匀浆工艺进行优化。目前随着纳米材料的逐渐普及,为了更好的分散纳米级别的材料,锂离子电池厂家也开始采用高速分散设备,利用高速剪切作用,使得浆料分散的更加均匀,此外有也不少材料厂家开发了大量的改善浆料分散行的助剂。

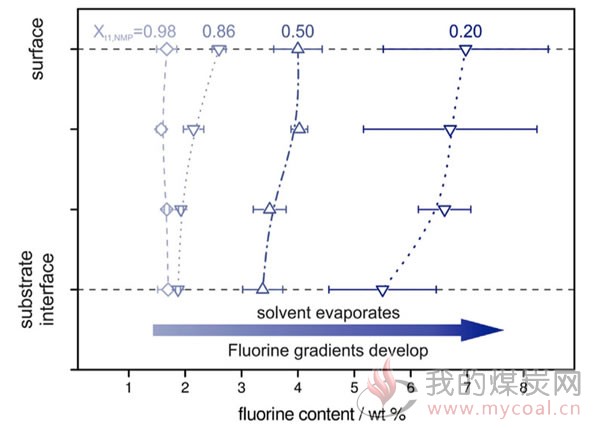

完成了浆料的分散后,下一步就是锂离子电池的涂布了,目前常见的涂布工艺主要有滚涂和喷涂两大类,滚涂设备目前已经逐渐被淘汰,但是滚涂设备好清理,涂布宽度容易调节,仅需要很少的浆料就能够完成涂布,因此在一些中式线和实验室内还有较多的应用。喷涂设备,通过将浆料从喷头处挤压出来转移到集流体上,完成涂布,喷涂设备能够使用粘度和固含量更高的浆料,电极表面状态也更好,因此得到了广泛的应用。在实际生产中涂布速度一般控制在25-50m/min之间,要提高烘干速度主要是通过增加烘箱的长度,这样虽然会增加一部分设备投资,但能够显著的加快生产进度、降低生产成本,但是增加烘箱长度也是有一定极限的,这主要是因为随着烘箱长度的增加会导致集流体张力控制难度的增加,特别是在采用强度较低的超薄集流体时,这一问题也将变得更加突出,因此我们无法无限的增加烘箱的长度。此外高温快速烘干也会加剧PVDF粘结剂在电极内分布不均匀的现象,导致活性物质的粘接力下降,因此我们也很难通过不断提高烘箱温度来提升电极的涂布速度,所以涂布速度的提升是有一定的限制的。

刚刚涂布、烘干后的电极一般孔隙率会在60-70%之间,随后我们会利用辊压机对其进行碾压,使其孔隙率下降到40%左右,这样一方面能够提升电池的比能量,也能够显著的改善电极的导电性和粘结性。辊压机辊轮的直径一般在600-1000mm,较大的辊径能够增加有效碾压区的长度,能够减缓碾压过程中的压力变化速度,这对于厚电极来说尤为重要(厚电极很容易在碾压过程中因为压力过载而引起失效)。

在完成了电极碾压后,我们需要根据电池的结构对电极将电极分切为一定的宽度,然后电极会在真空烘箱中进行干燥,以便出去电极中参与的水分,通常需要将电池中的水分含量控制在500ppm以下,以便将水分对于锂离子电池寿命和副反应的影响控制到最低。

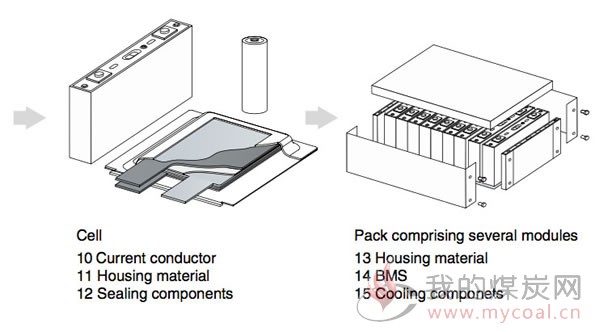

由于篇幅所限,今天我们主要为大家介绍了动力电池的“材料选择”和“电极涂布”两个工序,在下一片文章中我们将继续向大家介绍“单体电池生产”和“电池组合”工序,敬请期待。