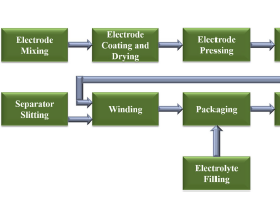

锂离子电池浆料是一种多相混合流体,其中包含固相的活性物质、导电剂等,还包含液态的溶剂和粘结剂(溶解在溶剂之中),烘干过程会对锂离子电池电极结构产生显著的影响,德国卡尔斯鲁尼工业大学的Marcus Mu?ller等人研究发现在石墨负极烘干的过程会导致PVDF向电极的表面发生聚集,PVDF在电极内部形成浓度梯度,并且随着烘干速度的加快会导致更多的PVDF向电极表面聚集,这会导致石墨/铜箔界面PVDF粘结剂含量降低,从而导致活性物质粘结性变差,电池性能下降。卡尔斯鲁尼工业大学的Stefan Jaiser认为导致PVDF在干燥过程中分布不均的机理是电极多孔结构导致的毛细现象,随着表层溶剂的蒸发,毛细作用会将底层的溶剂“吸”到电极表面,从而造成PVDF在电极内的分布不均现象。

从德国卡尔鲁尼工业大学的研究不难发现较低的烘干速度有利于形成更加均匀的PVDF分布,提升电极的粘结性,但是过低的烘干速度却会造成生产效率的大幅降低,因此在实际生产中一味的降低烘干速度是不现实的。西班牙加泰罗尼亚理工大学的F. Font等为了解决这一矛盾,对锂离子电池的电极烘干过程进行了建模,模拟了烘干过程中PVDF粘接剂在电极内部的分布规律,并利用模型对烘干过程进行了优化处理,采用烘干速度递减的制度,在降低烘干时间的情况下保证了电极内部相对均匀的PVDF分布。

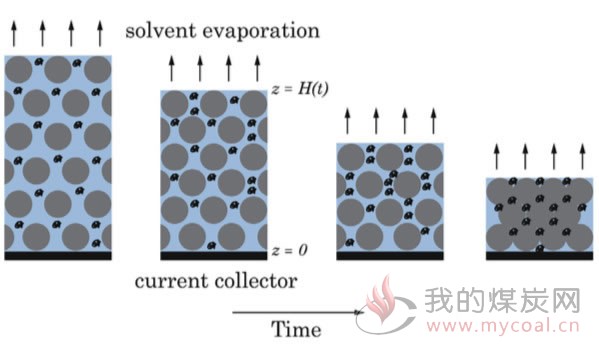

F. Font认为电极干燥可以分为两个过程:1)电极均匀收缩的过程,在这一过程中NMP溶剂被逐渐蒸发出去,浆料膜的厚度逐渐降低,但是由于电极浆料的稳定特性使其中的活性物质颗粒分布仍然非常均匀;2)第二个过程就是活性物质颗粒已经完全接触,但是活性物质颗粒之间仍然有较多的NMP溶剂,在随后的烘干过程中颗粒孔隙中的NMP逐渐被蒸发出去,留下活性物质颗粒之间的孔隙。

针对上述的烘干过程F. Font建立了一个一维的模型,也就是物质扩散仅仅会沿着垂直电极的方向进行,浆料为液相和固相组成(由于导电剂含量很少,因此导电剂没有单独计算,而是将导电剂考虑到粘结剂里),此外由于浆料的热导率非常高,因此F. Font认为在浆料膜内也不存在温度梯度,将模型进一步简化。

针对PVDF在烘干过程中的行为分析,F.Font认为PVDF在烘干过程中主要受到两种力的作用:1)由于溶剂蒸发造成的粘滞曳力,将PVDF向着电极表面拖拽;2)浓度梯度造成的扩散作用,将PVDF从浓度较高的电极表面推回到电极内部。研究表明PVDF只有在浓度达到77%时才会结晶析出(60℃时),这就表明在第一步浆料膜烘干收缩过程中PVDF不会达到析出的浓度,PVDF将在烘干的第二步中随着NMP从颗粒间的孔隙间蒸发出来而发生结晶析出。

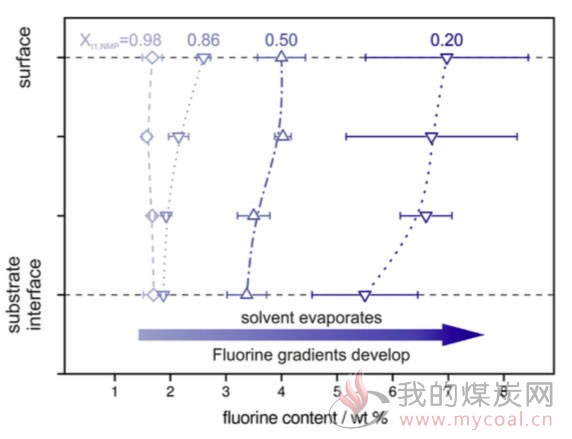

在研究烘干过程中的物质输运的过程中我们需要用到一个重要的无量纲参数Pe(Pe=vl/D,其中v为特征速度,l为特征长度,D为扩散系数),Pe代表物质输送中对流输送与扩散输送的比例,当Pe增大时表示对流输送的比例增加,扩散输送的比例减少。F. Font根据Pe值的大小将烘干过程分为慢速烘干(Pe<<1)和快速烘干过程(Pe>>1)。

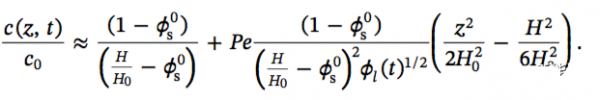

在慢速烘干过程(Pe<<1)中,粘结剂浓度随时间的变化如下式所示,由于烘干过程中物质的扩散输送速度要快于对流输送速度,因此PVDF粘结剂在电极内部并不会形成浓度梯度,从而形成PVDF粘结剂均匀分布的电极。

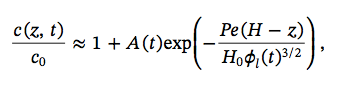

在快速烘干的过程中(Pe>>1),对流扩散成为主导因素,因此PVDF粘接剂在浆料膜内不同位置的浓度可以用下式表示。在高速烘干的情况下,在对流作用下粘接剂会被带到电极的表面,从而在电极内部形成显著的浓度的梯度。

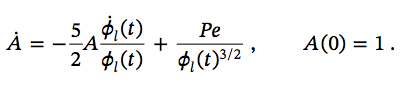

其中A(t)如下式所示

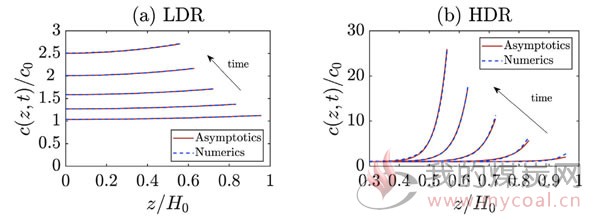

下图为展示了低速烘干(特征速度v=1.25x10-7m/s,Pe=0.1)和高速烘干(特这个速度v=1.25x10-5m/s,Pe=10)两种极端情况下,在不同的时间点电极内部的PVDF浓度在Z方向上的分布,可以看到在低速烘干的情况下(下图a)在五个时间点计算得到的浓度曲线都是接近纯平的,表明电极内部在Z方向上PVDF浓度变化非常小。我们再看一下高速烘干的情况,我们看到随着时间的推移,电极表面的PVDF浓度迅速升高(曲线尾端上翘),而活性物质和Cu箔界面处的PVDF粘接剂浓度则非常低,这表明高速烘干使得电极内部产生了非常显著的浓度梯度。

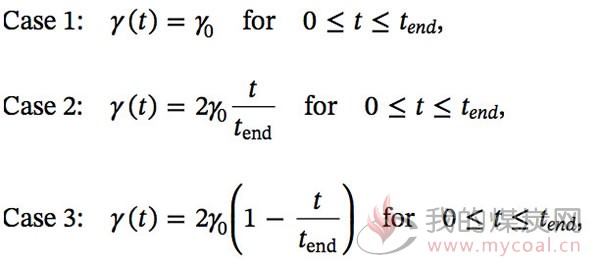

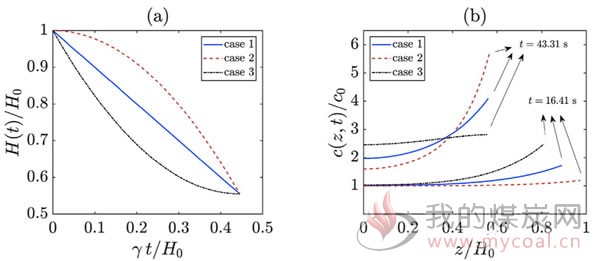

从上面的分析我们不难看出较低的烘干速度有利于形成更加均匀的PVDF分布,但是在实际生产中生产效率也是我们重要的考虑内容,因此我们需要设计一种更加合适的烘干制度,既能减少电极内部的PVDF浓度梯度,也能提升烘干效率。F.Font对比了下面的三种烘干制度:其中第一种为恒定烘干速率,第二种为递增烘干速率,第三种为递减烘干速率。从下图的计算结果来看,递减的烘干制度能够获得更加均匀的PVDF浓度分布,而递增的烘干制度则会获得最大的PVDF粘接剂浓度梯度。这表明为了在实际生产中获得更加均匀的PVDF分布,我们应该使用速度递减型的烘干制度。

烘干过程造成的PVDF粘接剂分布不均是一个困扰我们多年的问题,虽然大家都清楚降低烘干速度能够改善粘接剂的均匀性,但是在效率压倒一切的实际生产中这种方法往往无法采纳,F. Font的工作让我们看到了调和这一矛盾的希望,通过采用速度递减式的烘干制度能够在保证PVDF在电极内均匀分布的情况下,同时有效的降低烘干时间,实现质量和效率的双赢。