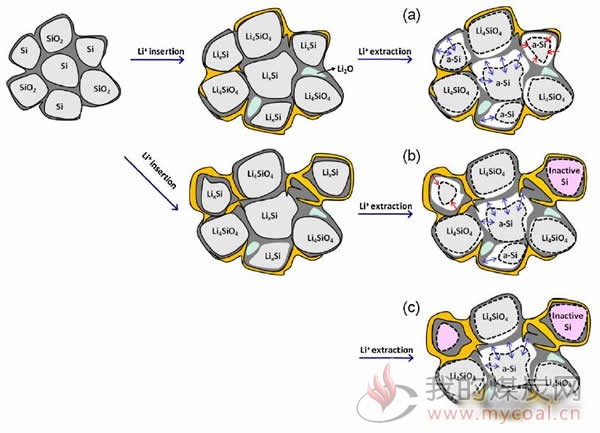

高比能锂离子电池的持续发展让硅负极的应用成为了大势所趋,虽然高容量的Si负极材料为锂离子电池的比能量带来了质的飞跃,但是也带来了高达300%左右的体积膨胀,这不仅会造成负极的粉化掉料,还会影响负极的界面稳定性,导致持续的容量衰降。机理研究显示,硅负极在循环过程中衰降主要以两种形式存在:“局部失效”和“全局失效”。“局部实效”模式主要是因为Si颗粒失去了与导电网络的连接,导致无法参与到充放电反应之中,“全局失效”主要是因为含硅负极在巨大的体积膨胀下,导致的粉化掉料,导致的活性物质损失。

解决硅负极的体积膨胀的方法可以分为两大类:1)通过采用性能更好的粘结剂来克服Si负极的体积膨胀,减少硅负极在循环过程中的粉化掉料现象;2)材料复合化和纳米结构化,减轻在Si负极的循环过程中的体积膨胀,例如新型树枝状Si-C复合材料,全新的Si烯材料等。

粘结剂的选择一直是改善硅负极的循环性能的重要方法,良好的粘结剂能够显著的减少硅负极在循环过程中的粉化掉料等问题,改善电极的界面稳定性。但是我们却常常忽略了电极制备工艺对硅负极的影响——匀浆工艺、碾压工艺,根据法国南特大学的Z. Karkar等人的研究,“分步匀浆”工艺能够显著的改善电极的均匀性,增强电极的稳定性,而碾压过程会破坏负极颗粒之间的粘结剂桥梁,降低电极的机械强度。但是碾压后的电极在一定的湿度条件下“熟化”几天后能够显著的改善负极粘结剂的分布,提升电极的机械强度,从而提升电池的循环性能。

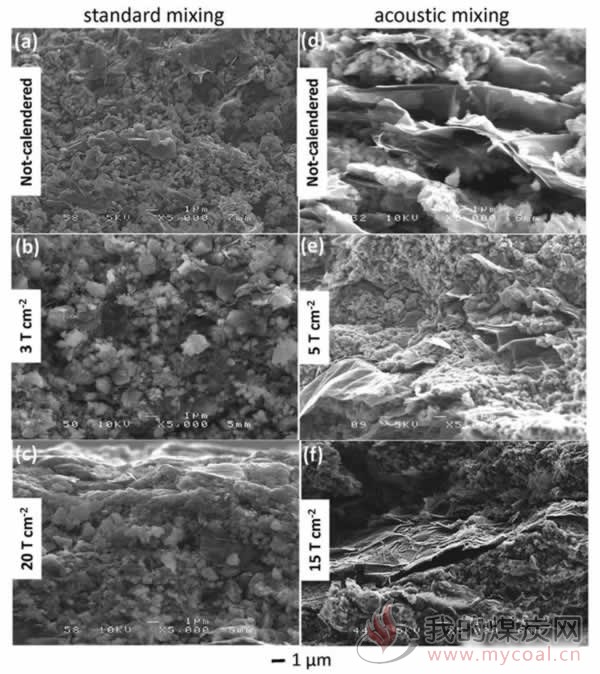

Z. Karkar采用的硅负极配方为80%的Si,12%的导电剂和8%CMC,并在PH为3的缓冲液中进行匀浆(能够促进Si颗粒表面的-OH官能团和CMC中的-COOH官能团相互作用,增强黏结性)。下图为采用两种匀浆模式(1)标准匀浆(SM),即所有的物质全部加入一起匀浆;2)分步匀浆(RAM),即首先将Si材料与CMC胶液一块匀浆,然后加入导电剂匀浆)和不同的碾压压力的电极的SEM图。从图上我们可以看到在分步匀浆的电极中,导电剂GM15片相互之间也呈现出平行状态,电极的结构更加有序,孔隙率也较高。

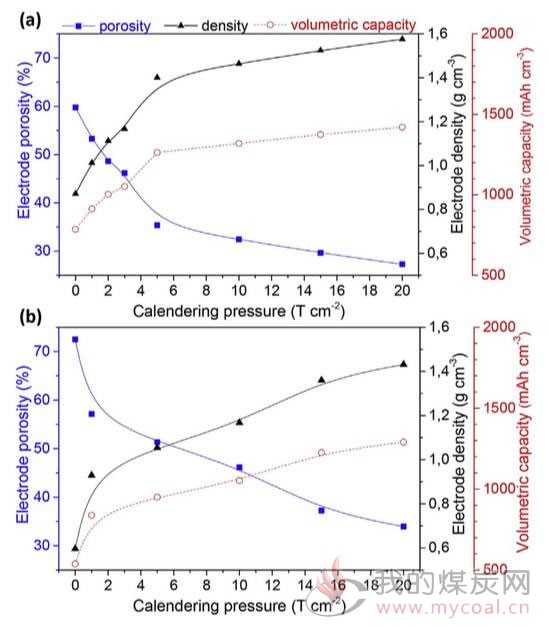

下图为两种混合方式的电极在不同的压力下压实后的孔隙率、电极密度和体积容量的变化曲线,对比两种电极的数据可以注意到,“分步匀浆”方法制备的电极孔隙率要明显高于“标准匀浆”方法制备的电极(分别为72%和60%)。标准匀浆方法制备的电极更容易碾压,为了使得电极达到35%的孔隙率,“分步匀浆”方法制备的电极需要15吨/cm2的压力,但是“标准匀浆”方法制备的电极仅需要5吨/cm2的压力(在最大压力下,“分步匀浆”和“标准匀浆”方法制备的电极的最大体积容量分别为1300和1400mAh/cm3,这大约是石墨负极的2.5倍)。

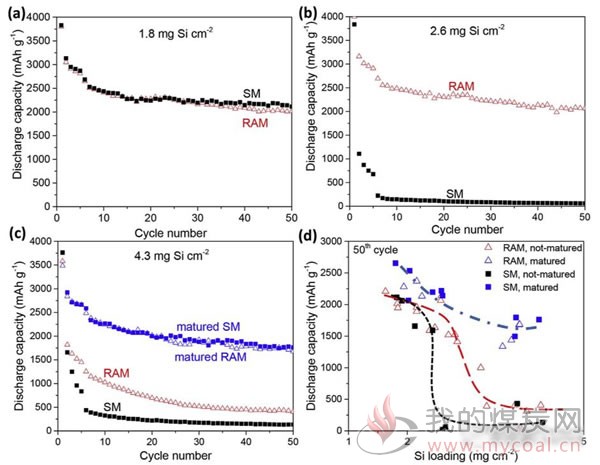

下图为两种匀浆方法制备的不同涂布量的电极的循环性能曲线,从图上可以看到在较低的涂布量1.8mg/cm2下,两种方法的区别不是很大,但是在2.6mg/cm2及以上的涂布量时,“分步匀浆”(RAM)法制备的电极要明显好于“标准匀浆”(SM)方法制备的电极。Z. Karkar认为对于两种方法制备的电极,都有一个“极限涂布量”,在超过这个涂布量后电极的容量衰降就会明显的加速,但是采用RAM匀浆方法制备的电极的极限涂布量要明显高于SM匀浆方法制备的电极。

在这个过程中我们还发现了一个有趣的现象(下图的c和d),碾压后的电极在一定湿度的条件下经过一段时间的“熟化”后,能够显著的改善电极的循环性能。导致这一现象的根本原因在于,在“熟化”过程中电极中的粘结剂会从Si颗粒的表面向颗粒之间的连接处进行迁移,从而显著的提高电极的整体强度,同时在碾压过程中造成的铜箔裂缝会发生氧化,从而使的铜箔和粘结剂之间形成Cu(OC(=O)-R)2化学键,从而显著的增强负极与铜箔之间的强度。在上述的双重作用下,从而改善了负极的机械强度,提高了循环性能。

我们知道,Si负极会随着压实密度的增加,而造成循环性能下降,结合上面的SEM的分析结果,Z. Karkar认为造成Si负极随着碾压压力增大而循环性能下降的原因,并不是Si颗粒在碾压的过程中破碎(SEM图片中没有观察到明显的Si颗粒碎片),而是电极在变形过程中,颗粒之间的粘结剂桥梁被破坏,从而导致负极的整体机械强度降低。而碾压后的“熟化”过程中能够很好的恢复碾压过程中被破坏的粘结剂结构,从而改善电极的循环性能。

下图为碾压后经过“熟化”电极(1.96mg/cm2,19um厚,孔隙率33%)在循环过程中的体积膨胀,从图a中可以看到在第一次嵌锂过程中电极的最大体积膨胀可达258%,这甚至要比理论的193%还要高,在第一次放电厚不可逆的体积膨胀为40%左右,这主要是因为腹肌表面的SEI膜的形成。随着循环的进行电极的最大膨胀逐步降低,在第四次达到220%,但是电极的不可逆体积膨胀却在持续上升。

Z. Karkar的研究表明匀浆工艺对Si负极的结构和稳定性有明显的影响,采用“分步匀浆”RAM制备的电极的结构均匀性更高,孔隙率更高,因此也具有更好的循环稳定性。虽然在碾压的过程中会破坏水系粘结剂(CMC)在电极中的结构,但是通过在一定的湿度下进行“熟化”能够很好的恢复Si负极中粘结剂的结构,从而提升碾压后电极的结构稳定性,改善电池的循环性能。