通过上期的总结相信朋友们对电除尘技术的原理、低低温电除尘技术和湿式电除尘技术的相关知识有了更深入地理解。从这期开始我们将继续介绍电除尘中的另一种新技术——旋转电极式电除尘技术(以下简称旋转电极技术)。

作为“2000年欧盟委员会推荐的烧结机除尘的最佳可行技术(BAT)之一”、“中国环保产业协会确定为‘十二五’期间重点开发和推广的电除尘新技术之一”,并被“列入‘国家鼓励发展的重大环保技术装备目录(2011年版)’(工信部联节[2011]54号)”,可见旋转电极在电除尘技术中地位不容小觑。在前面的案例里也曾出现过旋转电极的技术应用。

下面我们就来详细了解一下旋转电极技术吧。

一、工作原理

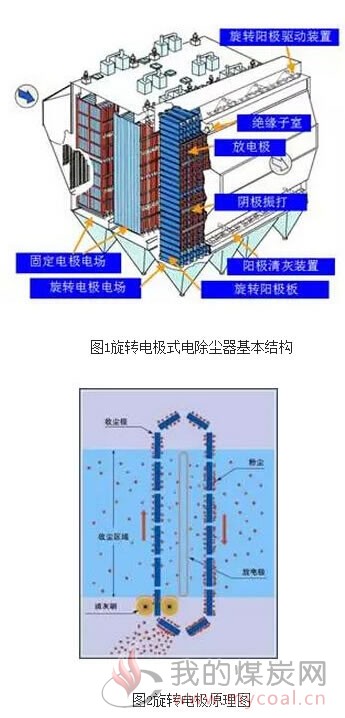

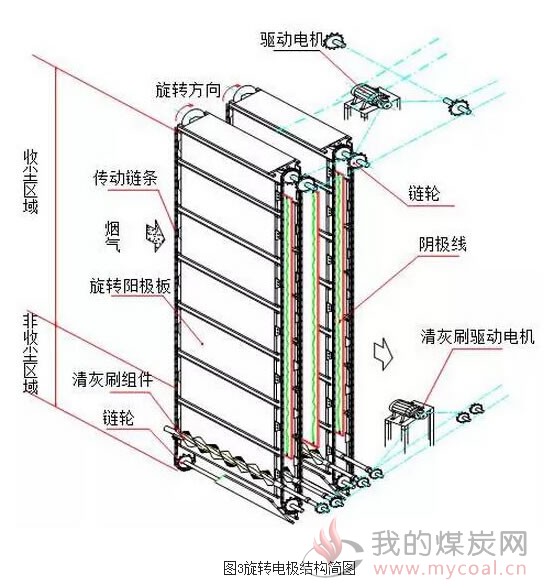

旋转电极式电除尘收尘机理与常规电除尘相同。旋转电极式电除尘器一般由前级常规电场和末级旋转电极电场组成,旋转电极电场中阳极部分采用回转的阳极板和旋转的清灰刷,附着于回转阳极板上的粉尘在尚未达到形成反电晕的厚度时,就被布置在非电场区的旋转清灰刷彻底清除,因此不会产生反电晕现象并最大限度地减少了二次扬尘,增加粉尘驱进速度,大幅提高电除尘器的除尘效率,降低烟尘排放浓度,同时降低对煤种变化的敏感性。

移动电极式电除尘器分为横向(垂直于气流方向)移动板式和顺向(平行于气流方向)移动板式。移动板式电除尘器的主要特征在于其极板可移动、回转,积灰由下部的刮、刷装置清除。

旋转电极结构如图3所示。

二、技术特点

1、由于阳极板一直处于旋转状态,因此阳极板能保持永久清洁,避免反电晕,有效解决高比电阻粉尘收尘难的问题。

2、阳极板清灰均在非收尘区域完成,最大限度地减少二次扬尘,显著降低电除尘器出口粉尘浓度。

3、减少煤、飞灰成分对除尘性能影响的敏感性,增加电除尘器对不同煤种的适应性,特别是高比电阻粉尘、粘性粉尘,应用范围比常规电除尘器更广。

4、可使电除尘器小型化,占地少。

5、由于其独特的技术特点特别适合于老机组电除尘器改造,在很多场合,只需将末电场改成旋转电极电场,不需另占场地。

6、与布袋除尘器相比,阻力损失小,维护费用低,对烟气温度和烟气性质不敏感,并且有着较好的性价比。

7、在保证相同性能的前提下,与常规电除尘器相比,一次投资略低、运行费用较低、维护成本几乎相当。从整个生命周期看,旋转电极式电除尘器具有较好的经济性。

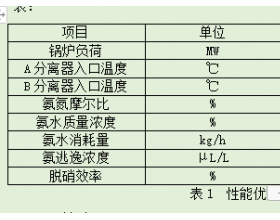

为了更直观地分析旋转电极的技术特点,这里将旋转电极、常规电除尘、电袋复合电除尘和袋式除尘做了技术特点比较。

三、工程应用存在的问题

虽然从技术特点来看,旋转电极拥有很多优势,但是验证技术可靠性的不是理论而是实践。

从2010年国内首台(套)机组投运到2013年,旋转电极式电除尘技术经三年多的工程应用虽得到了业内外专家和业主的认可,但也暴露出了一些问题,技术上的问题主要体现在以下两个方面:

1)清灰刷磨损,清灰刷使用寿命存在不确定性。

2)链轮在多尘环境下易发生卡涩现象,内部传动链条寿命不确定。

针对以上暴露出来的问题,专家学者提出了相应的解决方法:

1)旋转清灰刷的刷毛材料,采用不锈钢,刷毛经过二次滚压处理,从而产生较为合理的波纹,这样不仅提高了刷毛的整体刚性,而且不容易产生刷毛积灰现象。对清灰刷组件进行改进,使每对反向旋转的清灰刷的中心距可根据清灰刷刷毛的软硬程度和磨损程度进行连续调整,从而使清灰刷始终对阳极板提供合适的清灰力。

2)链轮的齿面必须采用表面淬火工艺加工,齿面硬度为HRC40~45。链轮设计应满足在多尘环境下长期运行,同时应注意消除链条节距积累误差所造成的极板翻转不同步的影响;外部传动链条采用低合金钢材质,在保证正常工作的情况下,可加入耐低温润滑脂,保证润滑良好。

注意事项

旋转阳极板和刷灰装置处于运动状态,属动平衡,相对静负载安装工艺要求更高。安装质量直接影响到设备长期可靠地运行,对旋转电极式电除尘器性能的保证,起到至关重要的作用。菲达环保在安装说明书中提出了更高的安装要求,强调必须按照说明书进行施工。在此基础上为主起草了行业标准,对移动极板与内部传动链条安装,上部传动轴安装,下部传动轴安装,刷灰装置安装,整体复核与调整,试运转等作了详细的规定。

四、推荐使用场合

1、新建工程

1)电除尘器出口烟尘限值要求高时。

要求电除尘器出口烟尘浓度限值≤20mg/m3,且煤种除尘难易性评价为“一般”及以上时,推荐使用旋转电极式电除尘器,同时可配合使用其它电除尘新技术如低温/低低温电除尘技术、新型高压电源等。

2)场地受限制时,推荐使用旋转电极式电除尘器。

3)粉尘黏性较强或黏性很小时,推荐使用旋转电极式电除尘器。

由于黏性较强,附着在阳极板上的粉尘不易被传统的振打清灰方式所清除,而当粉尘黏性很小时,传统的振打清灰方式所引起的二次扬尘现象较为严重,因此,在这二种场合时,推荐使用旋转电极式电除尘器。

2、改造工程

改造工程可采用的旋转电极式电除尘技术改造方案如表2所示。

五、国内外研究及应用情况

从1979年日本日立公司研制出首台移动电极(旋转电极式)电除尘器至今,已有30多年应用历史。到目前为止,该设备在日本约有60多台套的销售业绩,主要应用于燃煤锅炉、烧结机、水泥窑、玻璃熔窑、流化床催化裂解等。装机总容量已超过9000MW,涵盖150MW-1000MW机组。其应用表明,移动电极(旋转电极式)电除尘器是一种能够长期稳定维持高除尘效率的一种除尘设备。经过多年的实践,该技术在日本已经成熟。

国内相关单位自2008年开始研发旋转电极式(移动电极)电除尘技术,已掌握其核心技术,目前国内已十多套300MW及以上机组旋转电极式电除尘器投入运行,其应用结果表明,旋转电极式电除尘器的提效明显。截至2015年12月,菲达投运及在建的移动电极电除尘器总装机容量超16515MW,其中投运装机容量约9325MW。

六、国内典型案例

案例一江苏徐塘发电厂#5炉300MW机组,每台炉配两台电除尘器,原电除尘器由兰州电力修造厂生产,双室三电场,流通面积为2×260m2,原电除尘器设计比集尘面积偏小,仅为71.65m2/(m3/s),设计烟气量:2000000m3/h,进口含尘浓度:40g/Nm3,烟气温度:139℃,出口烟尘浓度大于440mg/m3。

改造方案:在原第一电场前新增一个常规电场,重新布置原第一、二电场,所有电场加高,以增加电除尘器的比集尘面积,并将原第三电场改造为旋转电极电场。

经上述改造后,常规电场比集尘面积达77.76m2/(m3/s-1),旋转电极电场比集尘面积为19.35m2/(m3/s-1)。设备于2013年5月投运,2013年8月经第三方测试机构测试,进口烟气量:1734903m3/h(设计值为2000000m3/h),进口含尘浓度:27.9g/Nm3(设计值为40g/m3),烟气温度:137℃,出口烟尘浓度为24.6mg/m3(设计值为40mg/m3)。

案例二河北衡丰发电厂二期300MW机组,每台炉配两台电除尘器,原电除尘器由菲达环保生产,型号为2FAA2×35M,2×40M-2×84-125(双室四电场,流通面积为2×210m2),原电除尘器比集尘面积偏小,仅为60.21m2/(m3/s),设计烟气量:1883344m3/h,进口含尘浓度:40g/Nm3,烟气温度:140℃,出口烟尘浓度大于270mg/m3。

改造方案:重新布置原第一、二、三电场,所有电场加高,以增加电除尘器的比集尘面积,将第四电场改造为旋转电极电场。

经上述改造后,常规电场比集尘面积达65.03m2/(m3/s),旋转电极电场比集尘面积为14.42m2/(m3/s-1),设备于2012年11月8日投运。2013年1月7日经第三方测试机构测试,进口烟气量:1805130m3/h(设计值为1883344m3/h),进口含尘浓度:30.19g/Nm3(设计值为40g/m3),烟气温度:140℃,出口烟尘浓度为31.6mg/m3(设计值为40mg/m3)。

总结

本期内容介绍了发展历史比较长的旋转电极技术,此种技术的优势显而易见,尤其针对改造项目具有非常大的优势。