在导致锂离子电池发生内短路的因素中,锂枝晶是最为常见也是最为危险的因素。锂枝晶之所以常见是因为锂离子电池的特点所决定的,例如在低温充电或者大倍率充电时由于负极的动力学条件较差,非常容易引起金属锂在负极表面形成镀层,随着镀层的发展最终会形成锂枝晶,锂枝晶生长到一定的程度就有可能刺穿隔膜引起锂离子电池内短路的发生。隔膜是阻挡锂枝晶的最重要的一道防线,锂枝晶生长到一定程度后就会和隔膜相遇,对隔膜形成积压和针刺等,最终导致隔膜发生机械失效,引发正负极之间短路。

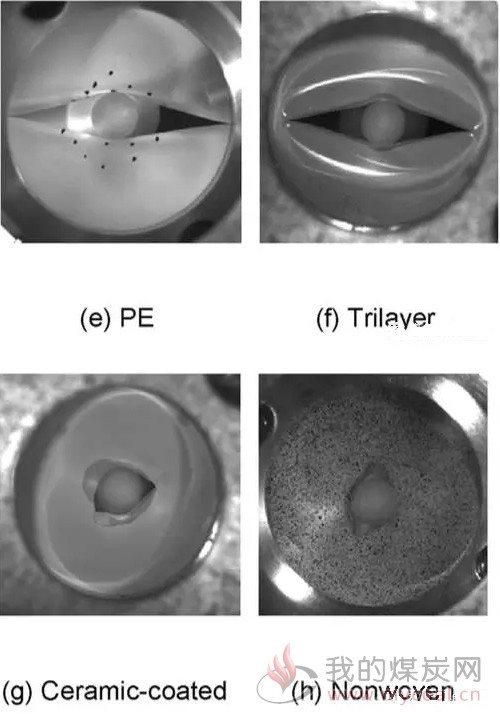

目前市场上常见的隔膜主要分为三大类:干法拉伸隔膜、湿法工艺隔膜和无纺布工艺隔膜,其中干法拉伸工艺制备的隔膜具有明显的各向异性,在纵向上具有很高的抗拉强度,在横向上抗拉强度要明显弱于横向。而湿法在各个方向上都具有类似的抗拉强度,无纺布隔膜则在各个方向上抗拉强度都比较差。

为了解决锂枝晶引发的安全性问题,人们也在开发具有抑制锂枝晶功能的多功能复合隔膜,斯坦福大学的Kai Liu等开发了一款三层复合隔膜,该隔膜中间层为纳米SiO2颗粒,纳米SiO2颗粒的主要作用是能够与刺穿隔膜的锂枝晶发生反应,消耗锂枝晶,从而阻止锂枝晶的继续生长。该隔膜能够在负极产生锂枝晶后及时阻断其生长过程,避免锂枝晶刺穿隔膜导致正负极短路。

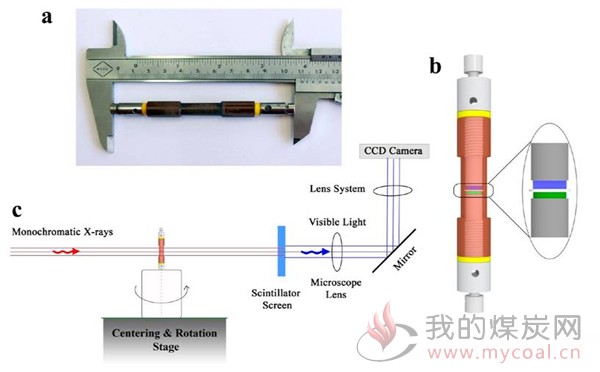

研究隔膜抗锂枝晶能力常用的方法就是制作正负极均为金属锂的测试电池,反复对该电池进行充放电,直到该电池发生短路,隔膜坚持的充放电次数多或者时间长则隔膜抗锂枝晶性能越好。为了能了解锂枝晶导致隔膜失效的深层次机理,柏林科技大学的Fu Sun等对利用在线X射线相衬成像方法对锂枝晶导致隔膜失效的机理进行了深入的研究。实验揭示了锂枝晶饰如何产生和生长的,并展示了三层复合隔膜被锂枝晶破坏的过程,为改性隔膜提供了提供了重要的指导建议。

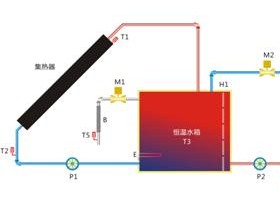

实验中Fu Sun采用了来自celgard的2352型号隔膜,该隔膜由一层PE(熔点135℃)和两层PP构成(熔点165℃),该隔膜的纵向抗拉强度为1900kg/cm2,横向方向上仅为135kg/cm2,穿刺强度为300g/cm2,该实验的原理如下图所示。

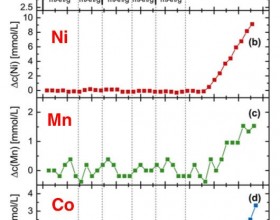

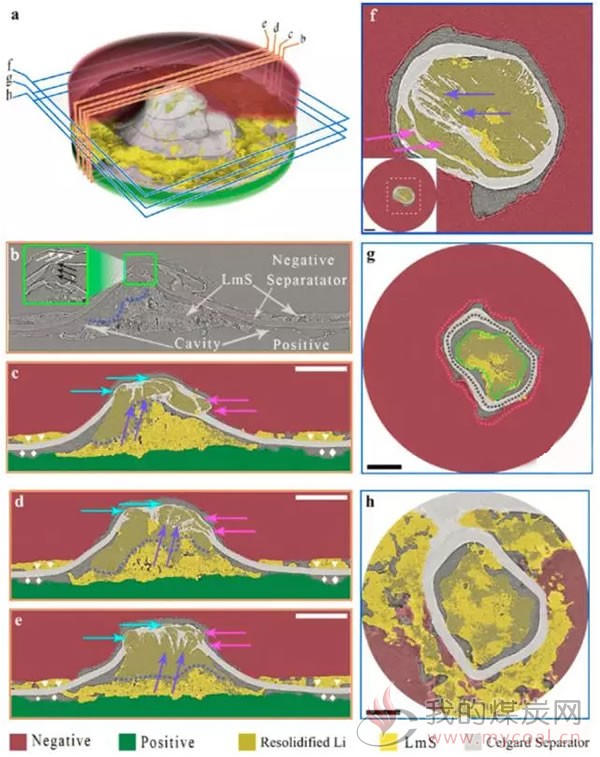

电池开始时其切面的状态如下图b所示,可见两个电极表面很光滑,随后对电池进行充放电,充放电曲线如下图d所示,在充电13.5h后,电压快速下降(红色尖头所指位置),说明电池发生了短路。

短路后电池的三维结构如下图所示,从图像上可以看到,开始平整光滑的电极表面已经转变为含有大量孔洞的粗糙表面。在首次放电的过程中约发生了0.986C的电荷转移,约10-5mol的Li从负极转移到了正极,因此在负极处产生空缺,因此隔膜在正极不断生长的Li微观结构的作用下,被推向这个空缺(图b-e)。随后可以看到,由于锂微观结构的生长产生了很大的应力,导致三层复合隔膜开始产生裂痕,而中间部分由于短路产生的高温,而发生了融化,这也表明目前的干法拉伸工艺制备的三层复合隔膜,还无法承受锂微观结构生长产生的巨大应力。

该研究发现,锂的沉积过程是非常不均匀的,在正极中间位置产生的锂结构,是在首次放电的过程中产生,而在首次充电的过程中负极表面则主要在四周产生了一些锂微观结构。为了说明这一现象,Fu Sun制作了以r为变量,体积变化为输出量的函数,如下图所示。从下图的蓝色实线可以看出,对于正极,越靠近中间位置则锂的沉积量越大,从蓝色虚线可以看到,负极的锂沉积主要发生在四周的位置。

所以总上所述,该电池内短路发生的情形应该是这样的,首先虽然在充电的过程中,锂的沉积主要是在负极的四周进行,但是在负极的中间位置也产生了锂的沉积,由于此时中间位置的隔膜已经在放电后发生了严重的变形,从而导致此处隔膜的强度非常脆弱,于是隔膜被刺穿,正负极发生短路,由于短路点的直径仅为2um,因此瞬间的电流密度达到了470A/cm2,短路产生的巨大热量导致SEI膜的分解、隔膜和金属Li的融化,电压迅速下降,随后电流被切断,温度迅速下降。该实验也表明,在内短路的过程中由于瞬间产生的热量过大,三层复合隔膜是同时被融化,因此三层复合隔膜的闭孔机制,很难在内短路的过程中起到保护作用。因此在后续的隔膜的开发和改进中,我们需要将隔膜的抗拉强度和穿刺强度进一步提高,避免锂枝晶穿透隔膜导致内短路的发生。其次,我们还需要提高隔膜的热稳定性(165℃以上),以保证在内短路发生时保证电池不发生热失控,例如目前的陶瓷涂层隔膜和全陶瓷隔膜就是一个很好的选择,主动抑制锂枝晶生长的多功能复合隔膜也是提升锂离子电池安全性的常用的方法。