作者:杨珺

摘要:介绍了真空碳酸钾法脱硫工艺在焦炉煤气脱硫中的应用情况,阐述了其工艺流程与原理,对工艺特点进行了简要评述。

1引言

焦炉煤气(焦炉气)是指用炼焦煤在焦炉中经过高温干馏后,在产出焦炭和焦油产品的同时所产生的一种可燃性气体,是炼焦工业的副产品。其产率和组成因炼焦用煤的质量和制焦条件不同而有所差别,一般1t干煤可生产焦炉煤气300~350m3(标准状态);如若按炼焦生产计算,1t焦炭产生430m3焦炉煤气,2009年我国全年焦炉煤气发生量可达1500亿m3。

焦炉煤气是重要的中高热值气体燃料,可燃成分较高(约90%左右),主要含甲烷(23%~27%)和氢气(55%~60%)[4],可供城市居民使用,还可作为原料气用于生产生产纯氢、合成氨、尿素、甲醇等产品,也可用于钢铁生产。

但因焦炉煤气中一般含有5~8g/m3硫化氢,含1.5~2.5g/m3氰化氢,含4~9g/m3氨,而硫化氢(H2S)是一种无色有臭鸡蛋味剧毒气体,其燃烧产物二氧化硫(SO2)不仅对人体本身有毒害作用,而且还与氰化氢和氨在燃烧时所生成氮氧化物(NOx)都是诱使酸雨形成的罪魁祸首。所以不论采用何种方式利用焦炉煤气,都需对其进行脱硫脱氰洗氨,这对减轻大气和水质的污染、加强环境保护以及减轻设备腐蚀均具有重要的意义。

2真空碳酸钾脱硫工艺

目前应用的焦炉煤气净化工艺多达几十种,但主要归纳为干法净化和湿法净化工艺两大类,干法氧化工艺、湿法氧化工艺及湿法吸收工艺3种类型,而真空碳酸钾法脱硫洗氰工艺属于湿法吸收工艺。以碳酸钾或碳酸钠溶液为吸收剂的脱硫洗氰工艺称为真空碳酸盐法。

真空碳酸钾法脱硫洗氰工艺是使用碳酸钾溶液直接吸收焦炉煤气中的H2S和HCN等酸性气体,然后用NaOH溶液对焦炉气进行二次洗涤,属湿式吸收法脱硫工艺。应用真空碳酸法脱硫脱氰工艺后,被吸收的H2S和HCN酸性气体既可以采用克劳斯法生产元素硫,也可以应用接触法生产硫酸。

真空碳酸钾法脱硫工艺的前身是20世纪20~30年代美国的西伯法脱硫,用1%~3%的碱液洗涤煤气中的H2S,然后用空气吹出H2S而使溶液再生。其后经过不断发展,已经成为一项相对成熟的技术,美国巴威公司[9]借助此技术生产化肥,效果良好。

我国中冶焦耐工程技术有限公司在吸收国内外真空碳酸盐法脱硫脱氰工艺先进技术和生产实践的基础上,与天津大学合作开发出具有自主知识产权的脱硫脱氰新工艺,并已在多个焦化厂得到应用,脱硫后产生的酸性气体(含有H2S、HCN)采用丹麦托普索公司的WSA(湿接触法)制酸工艺用来生产硫酸。

2.1工艺流程

2.1.1发生在脱硫塔的反应

真空碳酸钾脱硫工艺装置设在粗笨回收工段后,位于焦炉煤气净化流程末端。焦炉煤气在经洗苯塔脱苯后,会先进入分离器去除从洗苯塔夹带来的油滴,随后由脱硫塔下部进入塔内进行脱硫洗氰,煤气入口温度约为27℃,压力约为9kPa。脱硫塔下部填有聚丙烯鲍尔环填料,吸收剂为解析塔底来的贫液(K2CO3溶液),贫液于聚丙烯鲍尔环填料顶部进行喷洒,焦炉煤气则自下而上与贫液进行逆流接触,煤气中的HCN、H2S、CO2等酸性气体会被吸收,主要反应为:

2KOH+CO2=K2CO3+H2O,

K2CO3+H2S=KHS+KHCO3,

K2CO3+CO2+H2O=2KHCO3,

K2CO3+2HCN=KCN+CO2+H2O。

当碳酸盐浓度下降时,向富液槽中及时补充KOH溶液,使之与CO2反应,生成K2CO3,从而维持碱源浓度,反应方程式如下:

2KOH+CO2=K2CO3+H2O。

为了进一步提升脱硫洗氰的效果,在脱硫塔上部增加了一个NaOH溶液洗涤段。在该洗涤段,50%NaOH溶液先用用软水稀释到5%,然后用于进一步脱除经K2CO3溶液喷淋后的焦炉煤气中的H2S(含量最终≤0.20mg/m3),而洗涤段使用后的碱液将用于蒸氨塔分解固定铵盐,脱硫后的净煤气则可直接供用户使用。

反应方程式如下:

2NaOH+H2S=Na2S+H2O,

2NaOH+CO2=Na2CO3+H2O,

Na2CO3+CO2+H2O=2NaHCO3,

NaOH+HCN=NaCN+H2O。

2.1.2发生在解析塔的反应

脱硫塔底所得到的吸收了酸性气体的富液首先通过泵送入碱液循环槽,而新鲜的KOH、循环真空冷凝液、部分软水也会被送至该槽,然后经换热器与解析塔底出来的热贫液换热后,酸气被送入解析塔顶部喷洒,进行解析再生。同样,解析塔内亦填充聚丙烯鲍尔环填料,解析塔在真空低温(-80kPa,60℃)下运行,富液与解析塔底上升的水蒸气接触,使酸性成分解吸出来,反应方程式如下:

2KHCO3=K2CO3+CO2+H2O,

2KHS+CO2+H2O=K2CO3+2H2S,

KCN+KHCO3=K2CO3+HCN。

从解析塔顶出来的酸性气体(含有H2S、HCN和少量的NH3及CO2)将依次进入冷凝冷却器和分离器进行冷却和脱水,然后经真空泵送入一个配有特殊燃烧器的克劳斯炉生产元素硫或是送入制酸装置生产硫酸。

2.1.3废液处理

脱硫废液将被送入降解池进行生化降解。生化降解焦化废水法是利用生物的新陈代谢将废水中的有机物质降解,如高效分解力菌群(HSB)微生物技术,其由100余种菌种组成,根据不同水质,对微生物进行筛选驯化,对废水中有害物质进行降解,其对高NH3-N、COD浓度废液有较好的处理效果,并可忍受废水中较高浓度的有害物质[8]。

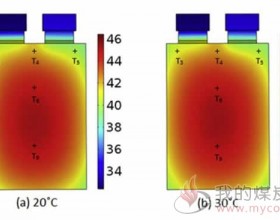

与其他处理废水方法相比,虽然生化法有着处理量大、适用范围广及维护费用低等优势,但其处理效果也因焦化废水水温波动较大而大打折扣,一般生物降解对水温要求在20~40℃,同时还受废水的pH值以及污染物浓度影响[6],所以操作条件比较苛刻。

我国主要采用活性污泥法对焦化废水进行处理,具有代表性的是硝化反硝化技术,包括A-O、A-O-O、A-A-O、短程A-O法等(统称A-O法)。A/O工艺是最基本的生物脱氮流程,其利用微生物缺氧、厌氧、好氧的不同生理特性进行组合降解COD同时,还可以脱除NH3-N。但由于好氧生物降解工艺对CODCr及氨氮的脱除效果远远达不到废水排放标准,所以厌氧生物法为当前主流生化处理废水工艺。

2.2真空碳酸钾工艺特点

真空碳酸钾焦炉煤气脱硫工艺脱硫脱氰效率高,可达到99%。产品质量好,联合克劳斯法生产硫磺的纯度可达到99.7%;采用TOPSOE法生产浓硫酸浓度可达到98%,可直接用于硫铰生产。对于高硫煤气的脱硫,采用合适的设计参数(气液比和停留时间等)亦可满足脱硫指标要求;

脱硫碱源采用KOH溶液(KOH+CO2=K2CO3+H2O),活性高,反应速度快,脱硫脱氰效率高;富液再生采用了真空解吸法,系统操作温度低,吸收液再生用热源可由荒煤气供给,节能效果好;对设备材质的要求也随之降低,大部分设备可采用碳钢制作;从再生塔顶解吸产生的为含有H2S浓度较高的洁净酸性气体,后处理工艺简单;系统中氧含量较少,且操作温度低,故副反应的速度慢,生成的KCNS等副盐类废液极少。

3结语

传统脱硫工艺的主要设备为填料吸收塔,由于在常重力下操作,气液接触面积的提高和表面更新速率均受到一定限制,传质效果不理想,致使液体循环量大、脱硫液的工作硫容较低、能耗大。如HPF脱硫工艺,虽属国内首创开发,但吸收剂不能再生,催化剂消耗大;产出的硫磺质量差,收率低,熔硫操作环境差。部分脱硫液需要兑入配合煤中,造成H2S闭路循环硫分,而焦炭硫含量每升高0.1%,高炉冶铁时溶剂和焦炭的消耗量会升高约2%[9]。

真空碳酸盐法的吸收反应是在较低温度下进行,吸收剂再生是利用蒸汽蒸馏来实现的,所以这种方法具有副反应的速度极慢,生成的废液也非常少,降低了碱的消耗。而且,整个系统在低温低压下操作,对设备材质的要求也随之降低,整套装置的投资较低;可杜绝因废液外排而造成的二次污染。