李雲

摘要:石灰石-石膏湿法脱硫技术是目前世界上应用最广泛、技术最成熟的二氧化硫脱除技术。根据新的环保要求,我国的燃煤锅炉烟气湿法脱硫超低排放改造正在热火如荼地进行。本文在此背景下对燃煤锅炉烟气湿法脱硫超低排放的技术路线进行探讨及分析。

随着环保要求的日益提高,2011年7月颁布了《火电厂大气污染物排放标准》(GB13223-2011),2014年9月,国家发改委、环保部、能源局联合发布了《关于印发煤电节能减排升级与改造行动计划(2014-2020年)的通知》(发改能源[2014]2093号),明确SO2排放浓度不大于35mg/m3。2015年1月,新环保法正式实施,超低排放时代骤至。

1石灰石-石膏湿法脱硫反应原理

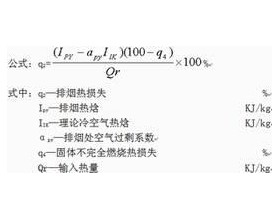

石灰石-石膏湿法脱硫技术以石灰石浆液作为脱硫吸收剂,通过向吸收塔内喷入石灰石浆液,使烟气中的二氧化硫与浆液中的碳酸钙以及氧化空气发生化学反应,最后生成石膏,从而达到脱除二氧化硫的目的。根据双膜理论的原理[1],脱硫其最主要的环节是SO2的吸收和石灰石的溶解,反应方程式如下:

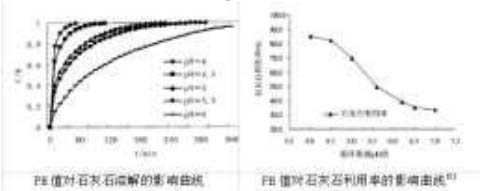

通过反应机理分析,反应的基础是溶液中H+浓度,只有H+的存在才能促进了Ca2+的生成,其吸收速率主要取决于溶液的PH值[2],因此,调节系统PH值是脱硫提效的主要方法之一。系统PH值越高,SO2吸收速率越快,但高PH值会使CaCO3的溶解受阻,又使反应过程变慢。

2石灰石-石膏湿法脱硫超低排放技术路线分析

根据双膜理论的原理和反应机理,实现超低排放的方法主要分为增效传质型和pH值调节型。

2.1增效传质型

增效传质型技术利用双膜理论的原理,强制增加SO2由气相主体穿过气膜向液相传递的传质动力。其主要措施是在吸收反应段设置增效装置,因型式不同增效装置分为托盘、湍流器、管式格栅等。

烟气进入吸收塔后,在增效装置上形成湍流,与液滴充分接触,大大提高传质效果。另一方面,增效装置上的持液层pH比浆液池内pH低,这大大加速了石灰石的溶解速率和提高了石灰石的利用率[3],从而提高脱硫效率。如果反浆液内的pH为5.5,则增效装置上浆液的pH约为4.0,pH为4.0条件下石灰石的溶解速率是pH为5.5条件下的5倍以上[4]。

|图1PH值对石灰石溶解速率及石灰石利用率的影响

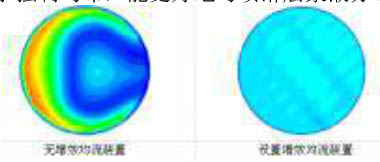

增效装置还能起到均布烟气的效果,图2左侧为空塔中烟气进入吸收塔后达到喷淋层时的流场分布图,流场分布不均,出现严重偏流现象;图2右侧图片为设置增效装置烟气

进入吸收塔后达到喷淋层时的流场分布图,烟气经过增效装置后得到了强制均布,能更好地与喷淋层浆液分布匹配。

图2流场分布对比

2.2PH值调节型

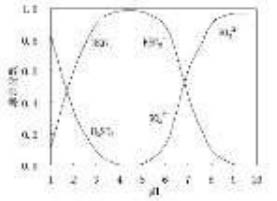

PH值调节型技术是利用脱硫反应的不同阶段对溶液的PH要求不同(如图3),通过控制不同阶段的PH值加快反应速度,从而达到高效脱硫的目的。包括单塔双循环、单塔双区、双塔双循环。

图3PH值与各离子浓度之间的关系

双循环技术能解决湿法脱硫的一个矛盾,即吸收阶段PH值越高,吸收效果越好;而氧化阶段PH值越低氧化效果越好。该技术中两个阶段的反应过程独立,避免了参数之间的相互制约,使反应过程更加高效;高PH值循环(PH=5.4~6.4)能在较低的液气比下保证很高的脱硫效率;低PH值循环(PH=4.6~5.2)能保证吸收剂的完全溶解以及高的石膏品质,并大大提高氧化效率。

2.3其他

在增效传质和PH值调节的基础上,应结合优化喷嘴布置和设置壁流环的措施来保证脱硫效率。根据吸收塔的流场特性,在吸收塔中部选用雾化粒径均匀度高的双向空心锥喷嘴,增加喷淋覆盖面积;在最上层喷淋层设置单向喷嘴,减少浆液携带量;在塔壁区域选用喷淋密度高单向实心锥喷嘴,提高塔壁区域的喷淋密度,减少烟气逃逸。

由于塔壁区域阻力低,烟气流向阻力相对较低的区域,造成烟气逃逸,除尘、脱硫效率降低。塔内设置增效环将烟气导流至塔中部,能有效减少烟气逃逸,提升除尘、脱硫效率。

3结语

本文仅介绍了湿法脱硫系统超低排放改造的技术路线,由于每个项目的实际情况不同,应本着节约投资成本、节省运行费用、缩短工期的原则进行详细设计。

参考文献

[1]谭天恩,金一中,骆有寿.传质——反应过程[M].浙江:浙江大学出版社,1990:26-68.

[2]李仁刚,管一明,周启宏,孙大伟.PH值对湿式石灰石烟气脱硫传质反应特性的影响[J].电力环境保护.2002(3):10~12.

[3]王丽萍,王春,田立江.双循环石灰石/石膏法烟气脱硫性能的研究

[4]郭东明.脱硫工程技术与设备[M].北京:化学工业出版社,2007:1-2.