王成1,2,刘忠义1,陈于陇2,徐玉娟2,吴继军2

(1.湘潭大学化工学院,湖南湘潭411105;2.广东省农科院蚕业与农产品加工研究所/广东省农产品加工公共实验室,广东广州510610)

摘要:生物柴油是以生物质资源作为原料基础加工而成的一种柴油,作为一种石油资源的绿色替代品而备受世界各国重视,其发展符合未来世界的能源安全和可持续发展。介绍了生物柴油的生产原料,主要有植物油脂、动物油脂、微生物油脂和废弃无用油脂四大类,综述了制备生物柴油的酸碱催化法、生物酶催化、法超临界法等各种技术,并对生物柴油的生产原料开发与制备技术进行展望。

生物柴油是以生物质资源作为原料基础加工而成的一种柴油(液体燃料),它与柴油相溶性极佳,而且能够与国标柴油混合或单独用于汽车及机械[1],是清洁的可再生能源和典型的“绿色能源”,是石油等不可再生资源的理想替代品,在未来有广阔的发展空间。目前生物柴油在国际上发展迅猛,并逐渐形成一定的产业规模。2005年全球生物柴油产量只有340万t,而2008年增产到1400万t,其中欧盟生物柴油产量800万t、美国270万t、巴西100万t[2]。我国从2001年起开始出现生物柴油的生产企业,最近几年发展较为迅速,到2006年底,全国实际生产能力近25万t。近两年相继在河南、河北、江苏、内蒙等地新建、扩建了许多生物柴油项目,规模大多都在10万t以上[3]。目前,我国生物柴油的生产原料主要是地沟油,而地沟油每年产生的数量有限,且杂质多,提纯利用较为复杂。因此,结合我国国情开发新原料,如木本植物油料、微生物油脂、废弃动物油脂等,是我国生物柴油未来的发展方向。本文综述了生物柴油的生产原料以及制备技术,提出了适合于我国发展生物柴油的原料和技术以及生物柴油未来的发展趋势。

1生物柴油的生产原料

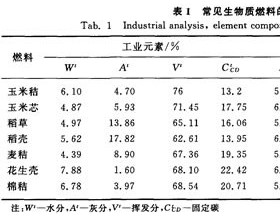

原料是生产生物柴油的关键,在制备生物柴油的过程中,原料成本占总成本的70%以上,因此,如何获得规模供应、廉价、可作为能源用途的油料资源是生物柴油产业化必须解决的核心和关键问题。根据目前国际上各个国家发展生物柴油产业的不同情况,生物柴油的生产原料主要有植物油脂、动物油脂、微生物油脂和废弃无用油脂四大类。各类原料之间的优缺点如表1所示。

1.1植物油脂

植物油脂又分为草本植物油脂和木本植物油脂两类。例如,菜籽油、大豆油、花生油等都属于草本植物油类,主要由棕榈酸、硬脂酸、油酸和亚油酸组成,既可食用也是制备生物柴油最理想的原料之一。目前,美国的生物柴油主要是以转基因大豆油为原料,欧洲的生物柴油主要以菜籽油为原料。而棕榈树、麻风树、黄连木、光皮树、文冠果、油茶、乌桕等都属于木本植物,其果实或茎干都有很高的含油率(40%以上),油中C16~C18的脂肪酸组成含量高,也是生物柴油的理想原料。目前,东南亚的许多国家,如印尼、马来西亚等,以当地盛产的棕榈油为主要原料生产生物柴油[4]。

1.2动物油脂

动物油脂是指从动物身上获得的脂肪酸等,如鱼油、猪油、牛油等,主要来自屠宰场废料和食用后的剩余油脂。这些油脂的C16~C18脂肪酸比例很高,且主要是固体油脂,是生物柴油的潜在优良原料。美国、欧洲国家和日本已开始利用动物油脂生产生物柴油。但目前我国对这一生物柴油原料的利用尚处于试验阶段,还没有工业化的应用。

1.3微生物油脂

微生物油脂又称单细胞油脂,是由酵母、霉菌、细菌和藻类等微生物在一定条件下,以碳水化合物、碳氢化合物和普通油脂作为碳源,在菌体内产生的大量油脂和一些有商品价值的脂质。目前主要的微生物油脂有酵母菌油脂、霉菌油脂和藻类油脂等。由于微生物细胞增殖快、生产周期短、所需原料丰富,同时不受季节、气候变化的限制,能连续大规模生产,生产成本低,因此微生物油脂具有巨大的应用潜力和开发价值[5]。最近研究较多的是工程微藻,如油藻等。目前大规模工业化的工程油藻生产还在试验阶段,可以作为发展生物柴油的潜在资源。

1.4无用废弃油脂

无用废弃油脂是制造生物柴油最廉价的原料,主要是指餐饮废油、地沟油、煎炸后废油等。此外,还有皮革行业的脱脂油、造纸行业的塔尔油、城市生活垃圾无害化回收油、污水厂回收油、战备的陈库油等,产量十分巨大。这部分废弃油脂暴露在空气和水中极易造成大气、水源的污染。动植物油脂经高温烹饪煎炸,饱和脂肪酸越来越多,但85%以上仍为棕榈酸、硬脂酸、油酸和亚油酸。废油脂作为替代燃料与石化柴油相比,尽管存在黏度大、挥发性差、与空气混合效果不佳、易发生热聚合等问题,但经过酯交换能够完全满足柴油代用理想品所具备的性能[5]。目前我国和日本的许多生物柴油生产厂主要以废弃油脂为原料。

2生物柴油的制备技术

2.1酸碱催化法

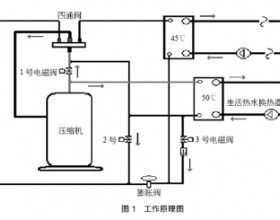

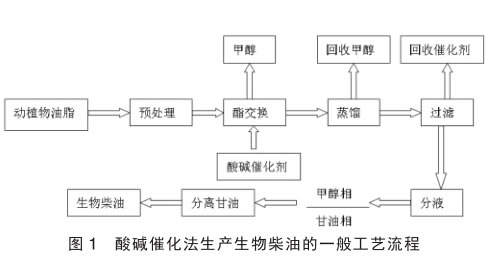

酸碱催化法生产生物柴油是目前研究最为成熟的技术,投产的生物柴油生产厂家大多数都选择了这种方法。其基本原理是利用酸碱催化剂催化经过处理的动植物油脂与甲醇等发生酯化或转酯化反应,从而生成低分子量的脂肪酸甲酯(生物柴油)和甘油。酸碱催化法生产生物柴油的一般工艺流程如图1所示。

该法制备生物柴油的研究比较多,其催化剂种类可分为液体酸碱催化剂、固体酸催化剂和固体碱催化剂。

2.1.1液体酸碱催化剂液体酸碱催化剂是最早被用来生产生物柴油的催化剂,均相的液体酸碱催化剂催化生产生物柴油的酯化率很高。根据张欢等[6]的研究,以棉籽油为原料,利用酸碱催化法生产生物柴油,在反应温度45℃、催化剂NaOH用量为原料油量的1.1%、甲醇与棉籽油质量比为6∶1、反应时间50min的条件下,酯化率能达到99%。若以废弃油脂作为原料,在使用前一般要进行预酯化处理,使其酸值降低,然后加入碱催化剂和甲醇进行后续的反应步骤。随着对液体酸碱法制备生物柴油研究的深入,许多研究人员提出了各种各样的改进试验以进一步优化生物柴油的产率和质量。如卢碧林[7]研究了在生物柴油制备过程的下游阶段,将粗制生物柴油用1.5%和2%吸附剂(酸式硅酸镁)在70℃下搅拌处理20~25min用以替代传统的水洗干燥处理,使生物柴油的质量明显提高,主要指标达到我国生物柴油国家标准《柴油机燃料调和用生物柴油(BD100)》的相关要求。目前,这类酸碱催化的方法正在大量应用,技术比较成熟。但这类方法也存在着很多缺点和不足,如催化剂需求量大、利用率较低,后期产品分离困难,产生大量的废液污染环境以及需要大量热能等。

2.1.2固体酸催化剂利用固体酸碱催化剂生产生物柴油可以使催化剂的利用率提高,减少生产过程中的废物排放,降低能耗。目前,生物柴油制备中常用的固体酸主要包括沸石分子筛、杂多酸、离子交换树脂、固体超强酸等[8]。

(1)沸石分子筛催化剂:是一种结晶型硅铝酸盐,可以作为固体酸催化剂应用于酯化反应。它的酸性可以通过改变结构、孔径及骨架Si/Al比等来调节[9]。周玉杰等[10]将固体CaO负载于比表面积比较大的分子筛NaY上,以此来催化生物柴油的生成。结果表明,该催化剂在醇油摩尔比9∶1、催化剂质量分数3%、反应温度65℃、反应时间3h等条件下,以精制大豆油为原料制备的生物柴油得率可达95%;而以酸值(以KOH计)为4mg/g和含水质量分数为1.5%的油脂为原料,生物柴油得率可分别达到92.4%和84.8%。催化剂结构表征表明:微波辐射改善了CaO在载体NaY上的分散,其总碱量达到3.798mmol/g,是一种固体超强碱。根据盖玉娟等[11]的研究结果,可以利用Hβ沸石分子筛来进行催化酯化反应。他们利用这种沸石分子筛在亚临界相甲醇的条件下,醇油摩尔比12.5∶1、反应温度300℃、反应2h后收率是92.8%,而且在低醇油摩尔比的条件下,进行2次酯化反应可以得到更高的收率。目前,制约沸石分子筛生物柴油催化剂的关键因素还是催化的活性比较低、重复利用的次数不多。

(2)杂多酸催化剂:是一类含有氧桥的多酸配位化合物,是由不同含氧酸之间配聚而成。杂多酸及其盐类因具有类似于分子筛的笼型结构特征,对多种有机反应表现出很高的催化活性和选择性。Chai等[12]将制备的Cs2.5H0.5PW12O40杂多酸固体催化剂应用于芝麻油合成生物柴油中,在醇油摩尔比5∶3、催化剂用量为原料油质量的0.1%、60℃下回流搅拌45min的条件下,收率可达95%以上。吴松等[13]以负载型磷钨杂多酸为催化剂、大豆油和甲醇为原料制备生物柴油,在催化剂质量分数为原料油的4%、醇油摩尔比6∶1、反应时间2h、反应温度50℃时,反应酯转化率可达94.5%。采用固载磷钨酸作为催化剂,可使后处理大为简化,并且催化剂可以反复使用。其自制生物柴油的理化性能已基本达到德国生物柴油标准。

(3)离子交换树脂催化剂:是指将催化剂活性组分负载在树脂上形成的一类固酸。因其使用方便、环境友好性和腐蚀性低而备受关注。据报道,日本开发出一种在温和条件(50℃和0.1MPa)下操作的生物柴油生产新工艺,该工艺可避免与碱催化剂有关的问题[14]。该工艺将植物油、动物脂肪和醇(乙醇或甲醇)混合物加到装有阳离子交换树脂的流化床反应器,阳离子交换树脂用作使游离脂肪酸酯化的催化剂。产品泵送至充填阴离子交换树脂的第二流化床反应器,阴离子交换树脂催化三甘油酯反酯化反应。

反酯化在两台反应器中的一台内进行,另一台反应器作为催化剂再生容器。被甘油污染的催化剂先用有机酸溶液再用碱溶液冲洗再生。该工艺转化为单酯类的总转化率近100%,副产物甘油通过简单的相分离或简易蒸馏就可从产品中除去。目前研究人员正在改进工艺及离子交换树脂催化剂的使用寿命,以期把该工艺推向工业化。

此外,Abreu等[15]将锡复合物Sn[3-羟基-2-甲基-4-吡喃酮]·2H2O负载到离子交换树脂上作为催化剂催化与甲醇反应,60℃条件下反应3h后脂肪酸甲酯产率可达93%,但由于催化剂在离子交换树脂上脱落而无法重复使用。

(4)固体超强酸催化剂:是以Ti、Zr、Fe、Sn、Al等的氧化物制得,其酸性比浓硫酸还强。固体超强酸可分为负载卤素的固体超强酸、SO42-/MxOy型超强酸、负载金属氧化物的固体超强酸、杂多酸固体超强酸、沸石超强酸、无机盐复配而成的固体超强酸及树脂型固体超强酸七大类[16]。文利柏等[17]以SO42-/TiO2-ZrO2、SO42-/Al2O3-ZrO2为催化剂,对乌桕籽油与甲醇发生酯交换反应制备生物柴油进行了研究,结果表明,SO42-/TiO2-ZrO2适用于酸值较高的原料油,对催化乌桕籽油制备生物柴油非常合适:在反应温度150℃、醇油摩尔比12∶1、催化剂用量5%、反应时间6h的条件下,乌桕籽油的酯化率超过95%,且催化剂重复和再生使用效果良好。Furuta等[18]制备了SO42-/ZrO2、SO42-/SnO2、WO3/SnO2、SO42-/TiO2-ZrO2、SO42-/Al2O3-ZrO2、WO3/ZrO2-Al2O3固体超强酸催化剂,评价了大豆油与甲醇在200~300℃的酯交换反应,结果表明,WO3/ZrO2-Al2O3具有高催化性能,在300℃下,催化剂质量分数为4%,醇油摩尔比为40∶1,反应20h,产率可达90%以上,且该催化剂活性持续100h后未见降低。

(5)其他固体酸催化剂:Toda等[19]先将纤维素部分碳化后磺化,得到带磺酸根的稠环化合物型催化剂。该催化剂具有芳香性的片状多环结构、高密度的活性位,同时具有大量亲油的-COOH和亲醇的-OH基团,用于油脂酯的交换反应,其催化活性大大高于现有的其他固体酸催化剂。Zong等[20]以D-葡萄糖为原料,同法制备了CH1.14S00.03O0.39催化剂,并考察了其在脂肪酸及酸化油中的表现。在80℃下使用0.114g该催化剂催化油酸甲酯化反应,转化率大于95%。反应结束后,催化剂从反应体系中滤出,以大量正丁醇洗去表面残留反应物,真空干燥后继续使用仍可得到93%的转化率,重复使用5次活性不变。这种以生物质为原料制备的催化剂用于生物柴油的生产,催化活性高、原料廉价易得、可重复使用,并且在高达180℃的温度下仍具有较高的催化活性,是一种新的环境友好型固体酸催化剂。

2.1.3固体碱催化剂张守花等[21]研究表明,可利用负载型的氧化钙固体碱催化剂生产生物柴油,催化剂的焙烧温度为920℃、反应温度65℃、反应时间2.5h、催化剂用量1.0%、醇/油摩尔比9∶1时,是负载型固体超强碱制备生物柴油的最佳条件,反应转化率达到66.1%。催化剂在最优化的试验条件下可以连续反应3次,大豆油转化率均在50%以上,表明催化剂在该条件下重复使用性能良好。但是相对于传统的液体酸碱催化法,这些方法的产率还是比较低,而且催化剂的寿命太短,催化效率不稳定,有待于进一步研究。

固体催化剂具有工艺简单、产物易分离、无废水排放等诸多优点,同时能够采用固定床反应器实现连续化、规模化、分离过程简单化生产,已成为新一代环境友好的催化材料。但目前主要存在寿命短、稳定性差等问题,因此开发催化剂活性高、稳定性好的固体酸(碱)催化剂是未来生物柴油发展的重要方向。

2.2生物酶催化法

生物酶法制备生物柴油具有反应条件温和、醇用量小、后处理简单、无污染物排放等优点,而且还能进一步合成一些高价值的副产品,因此日益受到人们的重视。生物酶法主要是利用脂肪酶来催化油脂与甲醇的酯交换反应。

2.2.1利用固体脂肪酶催化根据龚美珍等[22]的研究:固定化酶法合成生物柴油是一个十分有潜力的生物催化过程,Novozym435固定化脂肪酶用于酯化途径来制备生物柴油具有较高的转化率。通过固定化酶酯化反应进程考察,得到该固定化酶在分批加入甲醇的工艺中,酸醇摩尔比为1∶0.5的情况下反应2h基本达到平衡,补加甲醇后酯化反应继续进行,24h反应达到终点。通过优化,得到酯化工艺的最佳条件是:在石油醚体系中,4%wt固定化脂酶,温度为40℃,油酸与甲醇摩尔比为1∶1.5,甲醇分3次流加,反应时间为24h,酯化率可达95%。酯化后产物经气质联用仪分析,脂肪酸甲酯的纯度可达96%。

周丽亚等[23]利用固定脂肪酶催化煎炸废油,结果表明,最佳工艺条件为:煎炸废油2.0g、固定化脂肪酶Novozym435用量为油重的9%、有机溶剂叔丁醇2.0mL、乙酸甲酯和油摩尔比9∶1、有机碱三羟甲基氨基甲烷用量为油重的15%、反应时间12h、反应温度60℃、摇床转数150r/min,在这一条件下生物柴油得率可达80.73%。

宋玉卿等[24]研究用脂肪酶催化大豆油经皂化酸解后的油脚脂肪酸制备生物柴油,最佳反应条件:固定化脂肪酶为脂肪酸质量的13.5%,料液摩尔比1∶7,反应温度45℃,反应时间36h。在此优化条件下,生物柴油的转化率达82.5%,其部分性能指标符合国标要求。试验还筛选出叔丁醇作为助溶剂,不但增加体系的互溶性而且降低了乙醇对酶制剂的抑制作用。

2.2.2利用全细胞脂肪酶催化目前酶法生产生物柴油实现商业化的最大障碍是催化剂的制备成本太高。虽然一部分研究者采用Novozym435和LipozymeTLIM等固定化脂肪酶作为催化剂催化大豆油脂等可再生油脂合成生物柴油获得的收率可达90%以上,但是固定化脂肪酶在生产过程中的提取、纯化和固定化等工序会使大量酶丧失活性,同时增加了酶的成本[25]。目前,降低酶法催化剂成本的最有前景的方法之一是以全细胞生物催化剂的形式来利用脂肪酶,这是因为全细胞脂肪酶作为一种特殊形式的固定化酶,可以免去上述工序而直接利用,有望降低生物柴油的生产成本。

贺芹等[26]研究利用自制的华根霉全细胞脂肪酶催化制备生物柴油。华根霉全细胞脂肪酶在无溶剂以及有机溶剂体系中均可以有效地催化生物柴油的合成,具有良好的应用潜力。在无溶剂体系中华根霉全细胞脂肪酶催化转酯化反应的最佳工艺条件为:反应所需甲醇分3次等量加入、总醇/油摩尔比为3∶1、体系含水量2.0%、反应温度30℃、加酶量8.0%。在此优化的反应条件下,无溶剂体系中脂肪酸甲酯最高收率可达86.0%以上,当甲醇过量时,脂肪酸甲酯收率最高可达93.0%。在有机溶剂体系中,以正庚烷为助溶剂时,转酯化反应中脂肪酸甲酯的最高收率为86.7%。同时在无溶剂体系中,该酶还可以较好地催化油酸以及模拟高酸价油脂的反应,具有良好的催化高酸价油脂生产生物柴油的潜力。

李治林等[27]利用米根霉全细胞脂肪酶催化制备生物柴油,得到的结论是:合适的溶剂是全细胞生物催化剂催化反应的关键,全细胞生物催化剂在正己烷等有机溶剂体系中不能有效催化甲酯化反应,而在含水体系中的催化活性较高。在体系含水量占大豆油质量的5%~20%、甲醇与大豆油物质的量之比(醇油比)为3∶1的条件下,全细胞催化剂催化大豆油甲酯化反应的甲酯得率可稳定在60%以上,表明全细胞生物催化剂催化反应无需任何有机溶剂,且有催化含水率较高油脂甲酯化反应的潜力。甲醇以醇油比1∶1的分批加入方式较为合适,否则会造成全细胞生物催化剂失活而影响其重复使用。全细胞催化剂用量以占大豆油质量的4%较为适宜。在甲醇分批加入的情况下,每批间隔反应12h甲酯得率可趋于稳定,以此方式加入甲醇至最终醇油比为5∶1时,甲酯得率可达94%。在已确定的适宜催化反应条件下,于含96.5g大豆油的反应体系中,全细胞生物催化剂重复使用4次后,甲酯得率仍可保持在80%以上,表明制得的全细胞催化剂具有较好的重复使用性能。

虽然酶法制备生物柴油已取得很大进展,但存在酶易失活、副产物甘油影响酶反应活性及稳定性、酶的寿命过短及成本高等问题,这些问题已成为生物酶法工业化制备生物柴油的主要瓶颈。

2.3超临界法

超临界法是一种不使用催化剂进行酯交换制备生物柴油的方法,所不同的是在超临界状态下,甲醇和油脂成为均相,反应的速率常数较大,因此可以在较短时间内完成反应。同时超临界法对原料的要求较为宽松,油脂中的游离脂肪酸和水分不会影响产品收率,是一种高效、简便的方法[28]。

罗帅等[29]以棉籽油脂肪酸与甲醇为原料,采用超临界甲醇非催化法制备生物柴油。在棉籽油脂肪酸超临界甲醇制备生物柴油的过程中,通过对各条件制备出的样品精制后进行超高效液相色谱检测,结果发现,不饱和脂肪酸甲酯,如油酸甲酯和亚油酸甲酯在反应温度超过280℃的超临界甲醇下相对含量呈降低趋势,过高的温度使脂肪酸甲酯产生变化;甲醇过多的加入并不能使产物中不饱和脂肪酸甲酯的量也随着增加。一般脂肪酸与甲醇体积比为1∶3较适宜;过多延长反应时间并不能提高其脂肪酸甲酯的量,因为生成的脂肪酸甲酯会产生其他副反应。

陈生杰等[30]以酸化油、乙醇为原料,在超临界条件下制备生物柴油,得到的最优条件是:反应温度284.8℃、醇油摩尔比3∶0.8、反应时间43.7min,产率是89.7%。各个因素对产率影响的顺序是:反应温度>醇油摩尔比>反应时间,且反应温度和醇油摩尔比对生物柴油产率的交互影响效应显著,醇油摩尔比与反应时间对生物柴油产率的交互影响效应不显著。王存文教授以大豆油为原料,在醇油摩尔比40∶1、温度350℃、压力15MPa的超临界状态为最佳反应条件,油脂转化率可达89%[31]。

目前超临界法制备生物柴油有很好的前景,但是也存在耗能高、对设备要求高等缺点,大规模工业化生产比较困难,需要进一步加强研究。

2.4其他方法

2.4.1加氢法加氢法制备生物柴油是近年来新兴的生产技术,其特点是直接以各种动植物油为原料,在催化剂存在条件下进行加氢饱和、加氢脱氧、脱羧基以及加氢异构化反应来制备生物柴油,植物油或动物油脂经加氢处理得到的生物柴油被称为第2代生物柴油。Sakatchewan Research Council(SRC)和Natural Resource Canada合作对不同植物油加氢过程的操作条件进行了研究,开发出了以负载型Co-Mo或Ni-Mo为催化剂,在反应温度350~450℃、压力4.8~15.2MPa、空速0.5~5.0h的条件下,总液体收率可以达到90%以上,其中210~343℃柴油馏分段的收率可以达到80%[32]。目前,国内对加氢法制备生物柴油的研究还比较少,王少军等[33]研究了植物油加氢制取生物柴油的组成,这是我国研究人员努力研究的一个方向。在我国现在的石油化工体系中,加氢工艺已经比较成熟,因此这种直接加氢法可以利用我国现有的化工设备直接进行生产,一旦开发成功可以立即投产,具有很好的适用性。

2.4.2离子液体法离子液体是一种熔点低于100℃的盐,也称为室温离子液〔Room TemperatureIon icLiquid(RTIL)〕。离子液体是继超临界CO2后的又一种极具吸引力的绿色溶剂,是传统挥发性溶剂的理想替代品。离子液体的阳离子和阴离子可被设计成为带有特定末端或具有一系列特定性质的基团。因此,离子液体也被称“designersolvents”,这就意味着它的性质,如熔点、黏性、密度、疏水性等均可以通过改变阳离子或阴离子来进行调节,即设计者可以根据自己的需要来设计合成合适的离子液体[34]。

张爱华等[35]研究合成了新型碱性离子液体[Bmim]OH,将其应用于催化蓖麻油制备生物柴油,并与催化剂KOH、四丁基氢氧化铵进行比较,结果好于后两者。正交实验优化的碱性离子液体[Bmim]OH催化工艺条件为:催化剂用量为1%,醇油摩尔比为6∶1、反应温度为40℃、反应时间为60min。在该优化条件下,甲酯混合物收率高于97%,蓖麻油基本上完全转化,其中高于95%转化为产物甲酯,催化剂[Bmim]OH重复使用6次没有明显消耗,催化性能稳定。另外,他们还进行了利用吡啶丁烷磺酸硫酸氢盐离子液体催化制备生物柴油的研究[36]。得到的结论是:该离子液体催化剂对酯交换反应具有较高的活性,在催化剂为光皮树果实油的质量的5.5%、醇油摩尔比为12∶1、反应温度160℃、反应时间6h的条件下,酯交换率可达到94%。吡啶丁烷磺酸硫酸氢盐离子液体回收后,经简单处理即可循环使用,循环使用6次后催化活性变化不大,具有较好的稳定性。

离子液体作为一种新型的绿色溶剂具有很广阔的发展前景,利用离子液体来催化生物柴油的生产也是一条很新颖的思路,但是目前该技术正处在起步阶段,需要更多的完善。

2.4.3超声波法频率高于人的听觉上限(约为20000Hz)的声波,称为超声波,或称为超声。超声波有空化作用,会使液体微粒之间发生猛烈的撞击作用,从而产生几千到上万个大气压的压强。微粒间这种剧烈的相互作用,会使液体的温度骤然升高,起到很好的搅拌作用,从而使两种不相溶的液体(如水和油)发生乳化,并且加速溶质的溶解及化学反应。在生物柴油的制备过程中,利用超声波可以加大油脂和催化剂和混合程度,并且极大地缩短反应的时间。

朱江丽等[37]以菜籽油为原料,与甲醇反应,加入KF/CaO作为催化剂,经过超声波反应制备生物柴油,最佳条件为:超声波频率为30000Hz、醇油摩尔比7∶1、催化剂量2.5%、反应时间30min,产率为92.98%。胡震等[38]以大豆油和乙醇为原料,氢氧化钾为催化剂在超声波作用下制备生物柴油,最佳条件为:醇油摩尔比为6∶1、超声波功率为200W、氢氧化钾的加入量为0.6%、反应时间为30min,生物柴油产率为94.1%。

利用超声波可以大大缩短酯化反应的时间,起到高效、增产、节能的效果。但是目前该技术还只是小规模应用,由于生产过程中对设备有腐蚀,若大规模工业化应用,设备的制造、维护成本过高。

2.4.4微波法微波本身具有很多优点,如加热迅速、均匀、节能高效、易于控制等,因此可以用来加速生物柴油制备过程中油脂和甲醇以及催化剂的高效混合。

于海莲等[39]以菜籽油和乙醇为原料在微波作用下制备生物柴油,最佳条件:NaOH占菜籽油质量分数的1.0%、乙醇与莱籽油摩尔比6∶1、反应时间15min、微波输出功率为350W,生物柴油产率为94.5%。周彩荣等[40]以棉籽油为原料,微波辅助制备生物柴油,最优条件为:醇油摩尔比6∶1、反应温度60℃、反应时间60min、催化剂用量为1%(wt)、微波加热时间8min、微波加热功率360W。

目前利用微波加速催化制备生物柴油还存在很多问题。如对微波加速转酯化反应的机理研究得还不够,尚处于实验室研究阶段,放大反应的结果尚不清楚等。

2.4.5水力空化法水力空化技术是空化技术的一种。水力空化现象是指流体通过一个收缩的装置(如几何孔板、文丘里管等)时产生压降,当压力降低至蒸汽压甚至负压时,溶解在流体中的气体会放出来,同时流体气化而产生大量空泡,空泡在随流体进一步流动的过程中,遇到周围的压力增大时,体积将急剧缩小直到破灭[41]。将其应用在生物柴油的酯化反应中,可以大大缩短酯化反应的时间,提高效率。这项技术最早在水处理的研究中使用,应用在生物柴油的制备中还不多见。

王云等[42]研究了利用水力空化技术来加速生物柴油中的酯交换反应,结果表明,采用水力空化技术可以大大缩短酯交换反应达到平衡的时间,与机械搅拌反应体系相比,在醇油摩尔比6∶1、催化剂KOH用量为油重1%的反应条件下,反应时间从60min缩短到20min,同时反应的转化率也由94%提高到99%,水力空化技术对反应起到了很好的强化作用。

目前,利用这种技术制备生物柴油的报道还很少,是一个很新颖的技术,相比其他生物柴油制备技术有很多优点。但目前该技术尚处于起步阶段,还需要其他大量的相关研究。

3展望

生物柴油作为一种石油资源的绿色替代品,一直备受世界各国重视。发展生物柴油符合未来世界的能源安全和可持续发展,我国对生物柴油产业的发展也非常重视,于2007年制定了生物柴油的国家标准GB/T20828-2007《柴油机燃料调和用生物柴油(BD100)》。我国生物柴油的产业化尚处于初级阶段,因此应寻找一条适合自己发展的有中国特色的生物柴油发展道路。

3.1对发展生物柴油原料的展望

目前我国还是一个植物油进口国,且我国的耕地面积不足,因此,我国发展生物柴油的原则是“不与人争粮、不与粮争地”。按照这个原则,对我国发展生物柴油的原料提出以下几点建议:(1)根据目前我国的生物柴油主要是以废弃油脂为原料的事实,现阶段国家和地方等各级机关可以制定一些规章条例,进一步加强废弃油脂的回收工作,提高回收的效率和质量。(2)我国可以多发展以木本油脂为原料的生物柴油产业。我国约69%的国土面积是山地、高原、丘陵地区甚至沙地,大力种植麻风树等木本油料作物不仅可以为生物柴油产业提供丰富的可再生原料,而且对改善生态环境、调整农业产业结构、促进农村经济发展、增加农民收入等都具有十分重要的意义。(3)我国海洋资源丰富,应该集中力量突破工程微藻等海洋微生物的关键技术,实现高含油量油藻的规模化、产业化,为生物柴油的发展提供充足的原料供应。(4)我国淡水鱼资源以及海洋渔业资源丰富,每年鱼产量巨大,有大量废弃鱼油资源,可以加以充分利用。(5)我国适合培养微生物的废水资源丰富,可以结合废水处理,从废水处理中回收微生物油脂。

3.2对发展生物柴油技术的展望

3.2.1大力发展固体催化剂,包括固体酸和碱催化剂由于传统的液体催化剂存在诸多缺点和不足,固体催化剂值得大力研究和发展。目前在固体催化剂的研究方面,我国的科研人员已经取得了很多突破,但目前主要存在催化剂寿命短、稳定性差、重复利用率不高等问题,距离工业化还有一定距离,因此开发出性能更好的固体催化剂是我国未来生物柴油发展的重要方向。

3.2.2着重研究全细胞脂肪酶催化制备生物柴油虽然生物酶催化剂有制备困难、容易失效、重复利用率低等缺点,但是它拥有化学催化剂无法比拟的环境友好性和低能耗性。21世纪是生命科学大发展的世纪,各种各样的生命科学技术将引领未来科技的发展,我国应大力研究和发展这种绿色环保的生物柴油生产技术。

3.2.3重点关注直接加氢法的研究进展直接加氢法是一种完全不同于其他技术的生物柴油制备新技术,具有原料适用性强、生产成本低等优点,而且可以利用现有的石油化工中的加氢设备直接进行生产。国外已经有生产厂商投产,而且我国没有这方面的文献报道,这种新技术是未来生物柴油发展的一个重要方向,我们需要加强此方面的关注和研究。

此外,在现阶段我国生物柴油的生产体系中,应注意加强生物柴油生产技术的强化和提高,如利用微波、超声波、水力空化等技术来提高效率和产率。

参考文献:

[1]吴谋成.生物柴油[M].北京 : 化学工业出版社,2008:1-2.

[2]2009 年全球生物柴油产量增幅较小[EB/OL].http://www.cngrain.com/Publish/inter/200910/426632.shtml ,2009-10-14.

[3]董月.生物柴油现状与发展[J].化学工程与装备,2009(6):102-103.

[4]齐泮仑,张国静,曹亦农,等.中国生物柴油大规模发展应首先解决的问题[J].化工中间体,2009(7):6-11.

[5]王风芹,宋安东.生物柴油原料的种类及其特性[J].农产品加工,2008(7):22-25.

[6]张欢,孟永彪.用棉籽油制备生物柴油[J].化工进展,2007,26(1):86-89.

[7]卢碧林.化学法生物柴油生产工艺改进研究[J].中国油脂,2009,34(5):46-48.

[8]吴志鹏,周玉杰,张建安,等.固体酸催化剂制备生物柴油研究进展[J].现代化工,2008,28(2):126-129.

[9]Bagly S T.Effect of an oxidation catalytic converter and a biodiesel on the chemical,mutagenic,and particle size characteristics of emission from a diesel engine[J].Environ Sci Technol,1998,32:1133-1136.

[10]周玉杰,张建安,武海棠,等.分子筛微波辐射负载CaO催化合成生物柴油[J].化学工程,2009,37(7):59-61.

[11]盖玉娟,战风涛,吕志凤,等.亚临界甲醇相Hβ分子筛催化制备生物柴油[J].精细石油化工,2009(3):70-72.

[12]Chai F,Cao F H,Zhai F Y,et al.Transesterification of vegetable oil to biodiesel using a heteropolyacid solid catalyst[J].Adv Synth Catal,2007,349:1057-1065.

[13]吴松,池淑梅,吴凯.固载磷钨酸催化下用大豆油和甲醇制备生物柴油[J].大庆石油学院学报,2009,33(3):80-82.

[14]日本研发生物柴油生产新工艺[J].天然气化工,2009,34:16.

[15]Abreu F R,Alves M B,Macêdo C C S,et al.New multi2phase catalytic systems based on tin compounds active for vegetable oil transesterification reaction[J].Journal of Molecular Catalysis A:Chemical,2005,227(1/2):263-267.

[16]陈颖,孙雪,李金莲,等.固体超强酸催化制备生物柴油研究进展[J].化工进展,2009,28(3):383-389.

[17]文利柏,谭文广,王运,等.固体酸催化剂催化乌桕籽油制备生物柴油[J].中国油脂,2008,33(6):44-47.

[18]Furuta S,Matsuhashi H,Arata K.Biodiesel fuel production with solid amorphous-zirconia catalysis in fixed bed reactor[J].Biomass and Bioenergy,2006,30(10):870-873.

[19]Toda M,Takagaki A,Okamura M ,et al.Biodiesel made with sugar catalyst[J].Nature,2005,438:178.

[20]Zong M H,Duan Z Q,Lou W Y,et al.Preparation of a sugar catalyst andits use for highly efficient production of biodiesel[J].Green Chemistry,2007,9:434-437.

[21]张守花,张洪浩,张新海.负载型固体超强碱催化制备生物柴油[J].河北化工,2009,32(7):10-11,46.

[22]龚美珍,田毅红,李德莹,等.固定化酶催化酯化反应合成生物柴油的研究[J].粮油加工,2009(9):82-85.

[23]周丽亚,高静,侯丽媛,等.乙酸甲酯体系酶法催化煎炸废油制备生物柴油[J].食品研究与开发,2009,30(3):8-12.

[24]宋玉卿,刘春雷,于殿宇,等.酶法催化大豆油脚脂肪酸制备生物柴油的研究[J].食品工业,2008(4):58-61.

[25]Ban K,Hama S,Nishizuka K,et al.Repeated use of whole-cell biocatalysts immobilized within biomass support particles for biodiesel fuel production[J].Journal of Molecular Catalysis-B Enzymatic,2002 ,17(3-5):157-165.

[26]贺芹,徐岩,滕云,等.华根霉全细胞脂肪酶催化合成生物柴油[J].催化学报,2009,29(1):41-46.

[27]李治林,李迅,王飞,等.全细胞生物催化制备生物柴油研究[J].林产化学与工业,2009,29(2):1-5.

[28]张慧慧,梁艺福.超临界法制备生物柴油的研究进展[J].云南化工,2008,35(5):77-80.

[29]罗帅,包桂蓉,王华,等.脂肪酸超临界甲醇法制备生物柴油的研究[J].中国油脂,2009,34(7):51-54.

[30]陈生杰,韩秀丽,马晓建.利用酸化油在超临界乙醇中制备生物柴油[J].粮油加工,2009(5):63-66.

[31]王存文,周俊锋,陈文,等.连续化条件下超临界甲醇法制备生物柴油[J].化工科技,2007,15(5):28~33.

[32]Monnier J,Tourigny G,Soveran D W,et al.Conversion of biomass feedstock to diesel fuel additive[P],US5705722,1998.

[33]王少军,凌凤香,吴洪新,等.植物油加氢制生物柴油组成及成因浅析[J].石油与天然气化工,2008,37(4):291-293.

[34]陈喜清,刘晨江,王吉德,等.离子液体在生物柴油合成中的应用进展[J].有机化学,2009,29(1):128-134.

[35]张爱华,张玉军,肖志红,等.吡啶丁烷磺酸硫酸氢盐离子液体催化制备生物柴油[J].石油化工,2009,38(4):389-393.

[36]张爱华,张玉军,李昌珠,等.新型碱性离子液体催化蓖麻油制备生物柴油[J].应用化工,2009,38(2):167-170.

[37]朱江丽,李彦奇,钱建华,等.超声波法制备生物柴油的研究[J].渤海大学学报 ( 自然科学版 ),2009,30(1):20-23.

[38]胡震,于海莲.超声波法制备生物柴油的新工艺研究[J].粮油加工,2009(9):86-88.

[39]于海莲,张利,胡震.微波法制备生物柴油的新工艺研究[J].粮油加工,2009(3):54-56.

[40]周彩荣,石晓华,程春燕.微波法由棉籽油制备生物柴油[J].郑州大学学报 ( 工学版 ),2008,29(4):51-53.

[41]魏群,高梦理.水利空化及其研究进展[J].湖南城市学院学报(自然科学版),2004,13(4):22-25.

[42]王云,俞云良,陆向红,等.水力空化技术强化酯交换反应合成生物柴油的研究[J].浙江工业大学学报,2008,36(1):12-15.