夏许宁1,刘圣勇1,刘洪福1,管泽云1,翟万里1,王鹏晓1,刘霞2

(1.河南农业大学生物质能源河南省协同创新中心,郑州450002;2.滑县环境保护局,河南滑县456400)

摘要:针对生物质颗粒燃烧器燃烧不充分及燃烧效率低等问题,设计了一款小型生物质颗粒燃烧器。该燃烧器换热量为0.5t/h,进料量为20kg/h,并采用三次配风系统,设置7个配风口。本研究对小麦、玉米、水稻3种作物的秸秆制成的生物质颗粒燃料进行了锅炉换热试验。试验结果表明:小型生物质颗粒燃烧器采用的三级配风系统配风均匀分布,满足燃料的充分燃烧;3种颗粒燃料燃烧效率均在95%以上,最终的结渣率均不超过5%,燃烧产物达到环保标准。该设计为生物质颗粒燃烧器的应用与推广提供了理论依据。

0引言

由于化石燃料的日益减少及燃烧化石燃料带来的环境污染等问题,造成了能源危机和环境危机,而生物质燃料因其可再生、零污染、储量大等优势引起世界的关注[1]。生物质颗粒成型燃料主要以农林废弃物为原料,采用机械加压的方法,把松散的生物质原料压缩为体积小、密度大、便于运输的成型燃料[2]。

生物质颗粒成型燃料因其质地均匀且耐燃烧、点火容易、燃烧效率高且燃烧稳定,以及燃烧产物污染小等优点[3],广泛用于各种燃烧设备中。

目前,国外关于生物质颗粒燃烧器的研究比较多,主要是以木质类的颗粒成型燃料燃烧器为主,种类单一,已经形成了比较成熟的木质类成型燃料燃烧设备[4]。我国是农业大国,农作物种植面积广阔,农业废弃物年生产量约7亿t[5],预计2020年生物质成型燃料年利用率将达到5000万t[6],研究出适合我国秸秆类颗粒成型燃料的燃烧器是非常必要的。

我国生物质颗粒燃料主要是以秸秆为主,但原料种类较多,且因地理位置、环境等差异,燃料的燃烧特性也各有不同,因此生物质颗粒燃烧器的适用性不强。由于生物质成型燃料中碱金属和硅元素(K、Na、Cl、S、Ca、Si、P等)含量较高,主要以低熔点(700~900℃)的盐和氧化物的形式存在于生物质原料内[7],当生物质成型燃料燃烧时,炉膛温度高于碱金属化合物的熔点,使其软化并粘结在受热面上,出现结渣、沾污等现象,不仅影响燃烧设备的热性能及燃烧效率,严重时还危及燃烧设备的安全运行[8],这是影响生物质成型燃料广泛应用的难点。向衡等在生物质燃烧器上运用自激脉动技术,设计了提高效率、减少污染的脉动生物质燃烧器[9];包应时等研究了生物质颗粒燃烧器进料方式,总结了防回火的方法[10];姚宗路等研究了螺旋清灰破渣机构,设计了抗结渣生物质固体颗粒燃料燃烧器[11];王月乔等研究了生物质颗粒的燃烧特性,总结了生物质颗粒燃烧器的适用控制参数[12]。

目前,我国的秸秆类生物质颗粒燃料存在易结渣、点火不易及燃烧不平稳、效率低等不足。因此,根据生物质颗粒燃料燃烧特性的3个阶段的燃烧特性,采用三级配风系统,通过风量来调节炉排温度,并配套设计生物质颗粒燃烧器以保证生物质颗粒燃料的充分燃烧并降低结渣率。为了验证该设计的合理性,需要进行蒸汽锅炉的性能试验,该研究为生物质颗粒燃烧器的应用与推广提供了理论依据。

1燃烧器的设计

1.1设计思路

根据生物质颗粒燃料的理化特性和燃烧特性,针对生物质颗粒成型燃料的密度大、挥发分含量高及燃烧不充分等特点,设计蒸发量为500kg/h的生物质颗粒燃烧器。该燃烧器设计7个风口进行3次配风,并配置底风,保证颗粒燃料的各个燃烧阶段都有足量的氧气,提高燃烧效率,并且通过供风量来调节炉排温度,防止温度过高导致底灰结渣率增大。

1.2总体设计

1.2.1温度设计

根据生物质颗粒燃料的燃烧特性,生物质颗粒燃料的燃烧分为3个阶段,首先是挥发分的分解、析出与扩散,然后是挥发分的燃烧阶段,最后为焦炭的层状燃烧。由于生物质灰分含量高、灰熔点低、易结渣,若温度过高容易导致灰分的融化、粘结,因此通过配风量来调控温度。燃烧器内燃料燃烧析出的挥发分及燃烧室内的烟气温度较高,因此此阶段的温度设计在1200℃左右,剩余的焦炭燃烧温度不宜过高,不能超过生物质颗粒成型燃料的软化温度,所以温度设计在900℃以下,以保证燃料燃烧充分及降低底灰的结渣率。

1.2.2理论空气量的设计

生物质颗粒燃料中主要是碳、氢、硫等元素的燃烧,因此1kg燃料燃烧所需的理论氧气量为

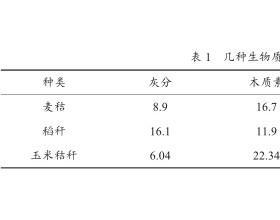

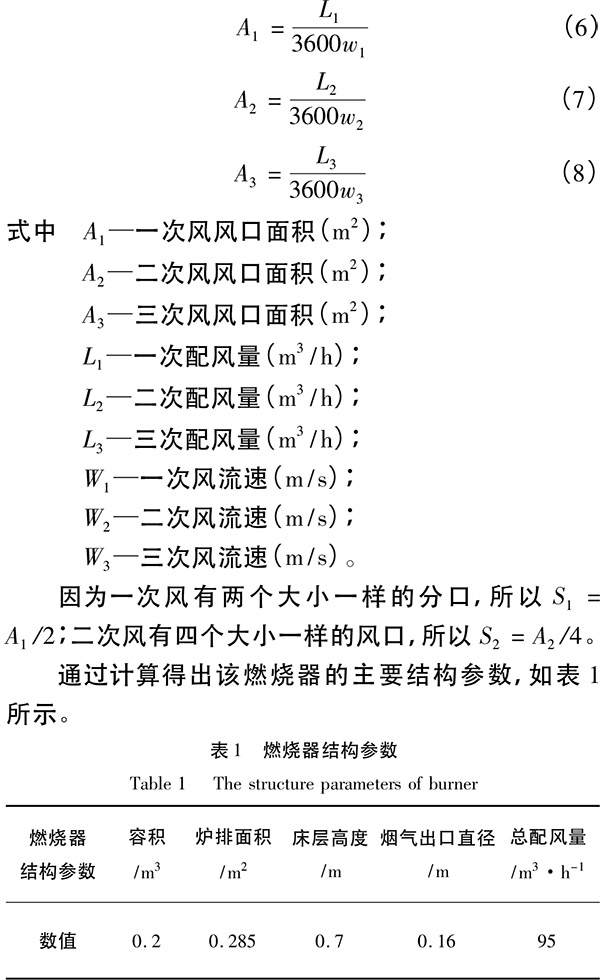

我国小麦、玉米和水稻种植面积大,农业废弃物资源丰富,所用燃烧器的设计采用小麦秸秆、玉米秸秆和稻秆颗粒成型燃料,取三者的平均值,计算得出1kg燃料所需的理论空气量为3.633m3;设计颗粒燃料燃烧器为常压换热蒸汽锅炉,进料量为20kg/h,换热量为0.5t/h;所需理论空气量为72.66m3/h,选取过量空气系数为1.3[13],计算得出实际空气量为95m3/h,产灰量为2kg/h。

1.2.3燃烧器容积计算

燃烧器的容积与燃料的进料量、发热量成正比,与容积热负荷成反比。因此燃烧器容积计算公式为

1.2.6配风系统的工作原理

由于生物质颗粒燃料压缩成型,其本身具有质地密实、密度大及耐燃烧的特性,为了实现颗粒燃料的充分燃烧,所以,燃烧器设计了三级配风系统,如图1所示。

该燃烧器配置两个风机,在燃烧器的炉排下部设计一次风机配风装置,称为底风。底风不仅可以翻动炉排上部的燃料层,供给足量的氧气与燃料均匀混合,使燃料能够充分燃烧,并且大量的空气搅动炉排上的灰分,促使灰分下落到炉排下部,使灰渣更容易清除。

另一个风机设计为搅拌风机,风机鼓风使空气进入搅拌风机内,搅拌风机上设计了7个风口,由7个风口分别进行一次配风、二次配风和三次配风。其中,在进料口的两侧设计两个风口进行一次配风,燃烧室的中下部设计了4个上下并列两排的风口进行二次配风,烟气出口处设计了一个分口进行三次配风。当燃料进入燃烧室内进行燃烧,燃烧器的上部充满高温气体,燃烧室中下部的4个风口形成循环,高温气体由下部风口进入搅拌风机内并对冷空气进行预热,然后加热的空气通过上部风口进入燃烧室内。高温气体与热空气的循环不断翻动燃料层,搅动燃烧室内的空气,增大了燃烧器内部的可燃气体与氧气接触的机率,保证燃烧器内部的挥发分及可燃气体能够充分燃烧。

当燃烧器运行时,首先进入燃烧器的是冷空气。

由于燃料的燃烧及燃烧器中下部的4个风口形成的循环系统,使得搅拌风机内的冷空气逐渐加热。当燃烧器运行一段时间后,除底风外,其他进入燃烧器的冷空气变成热空气。因此,进入进料管两侧的一次风,不仅能够对生物质颗粒燃料进行预热干燥,及与空气均匀混合,并且在一次风的带动下燃料进入燃烧器内,保证进料后能够在燃烧器内初次燃烧充分,使挥发分能够快速平稳析出,同时也可以降低点火难度。

在烟气出口即炉膛入口处设计了三次配风。由于此时燃烧器内燃料剧烈燃烧产生了高热量烟气,加上鼓风机和引风机的共同作用,此时锅炉炉膛内容易达到负压状态;而这种状态可以使挥发分和烟气流入炉膛,从而达到了二次燃烧的目的。因此,所设计的三次配风可以使烟气中的可燃气体充分燃烧,提高燃烧效率。但是,三次配风的风量不宜过大,配风量过大容易造成不必要的热损失,影响锅炉的换热效率。

其中,一次风、二次风、三次风的风口面积的计算公式为

2试验测试

2.1试验材料

本实验选取了郑州德润锅炉股份有限公司生产的小麦秸秆、玉米秸秆和水稻的颗粒成型燃料。直径约为10mm,密度约为1.15t/m3,其工业分析及元素分析如表2所示。

2.2试验仪器

试验仪器及测点布置如表3所示。

2.3试验装置

生物质颗粒燃烧器及锅炉示意图,如图2所示。

生物质颗粒燃烧器采用螺旋进料方式,燃料由进料口从燃烧器上边垂直进入,一次风直接通入下料管道内,和燃料混合后进入燃烧器。燃料在燃烧室内下降时经高温烟气冲刷,首先进行燃烧,挥发分析出;随着挥发分的析出,燃料剩下的焦炭结构下降到炉排上进行焦炭燃烧,在炉排下部设置底风,保证炉排上焦炭的充分燃烧。在燃烧室中间设置并排分布的4个风口形成循环进行二次配风,保证燃烧室内可燃气体的充分燃烧。在引风机和鼓风机的作用下,锅炉炉膛内呈负压状态,燃烧室内部分可燃气体和烟气在压强的作用下进入锅炉炉膛内。在烟气出口出配置三次风,使部分未完全燃烧的可燃气体在炉膛内再次燃烧,高温烟气与锅炉换热后经水浴除尘器除尘后排向大气。

该燃烧器通过分级配风,实现燃料的充分燃烧,使排放物达到环保指标;在燃烧器的底部设置清灰门,通过人工清灰的方法来清除底灰。

2.4试验结果

为研究燃烧器的适用性及燃烧效率,试验使用3种生物质颗粒燃料,分配恰当的三级配风量和底风,达到合适的燃烧温度,保证燃烧充分及降低结渣。试验研究了3种生物质颗粒燃料在三级配风下的各阶段燃烧温度、燃烧效率和各项热损失,以及灰渣含碳量等,试验结果如表4所示。

由表4可知:玉米秸秆热值高,燃烧时炉膛温度和燃烧室温度虽略高于设定温度;但三级配风分配均匀,使玉米颗粒燃料充分燃烧,灰渣含碳量较少,燃烧效率最好。稻秆热值低、含水率高,燃烧时大量水蒸气和挥发分产生,大量水蒸气和挥发分混合,使得挥发分不能与氧气充分反应;并且水蒸气随着烟气的排除还带走大量的热,增加气体不完全燃烧热损失,因此稻秆燃烧时要加大一次配风量,对燃料进行干燥预热。麦秸秆灰分含量较高,燃烧时炉排温度较高,可燃物被灰分包裹而不能充分燃烧,增大固体不完全燃烧热损失,灰渣含碳量也增加,因此要降低底风并增加二次配风量,来增强二次风的循环;并加大燃料层的搅拌,适当降低进料速度和炉排温度,使燃料在炉排上充分燃烧。

根据《锅炉大气污染物排放标准GB 13271-2001》可知:锅炉烟尘最高允许排放浓度为120mg/m3,烟气格林曼黑度等级不大于1[14]。由试验结果可知,颗粒燃烧器的污染物排放达到环保标准。

小麦秸秆、玉米秸秆和稻秆颗粒成型燃料燃烧效率均在95%以上,结渣率较低均不超过5%,所以生物质颗粒燃烧器的设计合理,各级配风能够满足燃料的每个阶段的燃烧,颗粒燃料燃烧充分效率高。

3结论

1)设计了小型生物质颗粒燃烧器,压强为0.1MPa,换热量为0.5t/h,进料量为20kg/h,采用三次配风系统,设置7个配风口,一次配风2个风口,二次配风4个风口,三次配风1个风口,并设置底风,保证燃料各个阶段充分燃烧。

2)对生物质颗粒燃烧器进行锅炉供热试验,3种颗粒燃料燃烧效率均在95%以上,最高可达到97.24%,结渣率较低均不超过5%,燃烧产物达到环保标准;

3)本文主要设计了生物质颗粒燃烧器的配风系统,对燃烧器的结渣除渣系统未作深入研究,因此建议对灰分含量高、灰熔点低的颗粒燃料加入添加剂或对燃料进行预处理,减少结渣率及不完全燃烧损失;对燃料消耗量较大的燃烧器建议安装除渣装置,防止因结渣降而低燃烧器的燃烧效率。

参考文献:

[1]袁振宏,罗文.生物质能产业现状及发展前景[J].化工进展,2009,28(10):1687-1692.

[2]张百良,樊峰鸣,李保谦,等.生物质成型燃料技术及产业化前景分析[J].河南农业大学学报,2005,39(1):111-114.

[3]徐飞,侯书林,赵立欣,等.生物质颗粒燃料燃烧技术发展现状及趋势[J].安全与环境,2011,11(1):70-74.

[4]田宜水,孟海波.农作物秸秆开发利用技术[M].北京:化学工业出版社,2007.

[5]李小民,林其钊.玉米秆热解的最概然机理[J].化工学报,2012,63(8):2599-2605.

[6]田宜水.中国生物质固体成型燃料产业发展分析[J].科学研究,2009(2):13-17.

[7]林聪,袁艳文.生物质固体成型燃料抗结渣研究进展[J].可再生能源,2009,27(5):48-51.

[8]华磊,刘圣勇.生物质捆烧锅炉结渣特性及影响因素研究[J].河南农业大学学报,2010,44(3):303-306.

[9]向衡,朱明,刘向东,等.生物质燃料脉动燃烧器的设计[J].农机化研究,2013,36(6):202-205.

[10]包应是,杨国峰,洪一前,等.生物质颗粒燃烧器进料防回火方法[J].农业工程,2015(5):49-52.

[11]姚宗路,孟海波,田宜水,等.抗结渣生物质固体颗粒燃料燃烧器研究[J].农业机械学报,2010,41(11):89-93.

[12]王月乔,田宜水,侯书林,等.生物质颗粒燃烧器燃料适应性试验[J].农业工程学报,2014,30(7):197-205.

[13]崔永章,李晓,任敏娜,等.空气量对秸秆颗粒燃料燃烧影响的试验研究[J].山东建筑大学学报,2012,27(2):167-171.

[14]GB13271-2001,锅炉大气污染物排放标准[S].