欧方明

(海军驻昆明地区军事代表室,昆明650000)

摘要:分析了锂电池内部微短路的危害及其成因,针对实际情况对锂电池内部微短路模拟试验的方法进行了归纳比较。分析与比较国际国内民用和军用电池安全标准,介绍了锂电池内部微短路的控制方法。

1锂电池内部微短路成因分析

2006年,锂电池巨头索尼公司的锂电池造成数起戴尔牌笔记本电脑爆炸起火,引起美、日官方的重視。稍后,尽管采用了非常安全的A123磷酸铁锂电池,美国的丰田普锐斯混合动力汽车经第三方改装后在行驶时烧毁。2011年,在杭州、上海及深圳都有新能源出租车及大巴烧毁事件。

显然,即使采用锂电池家族中最安全的磷酸铁锂体系,依然无法避免安全事故的发生。

从化学原理上进行分析,锂电池的安全性比汽油还差。汽油储存在密闭的金属容器内,如果不同时发生泄漏(汽油和空气接触)和遇到明火(或者火星,引发作用)这两个条件,是非常安全的;而锂电池的能量则储存于一层薄薄的隔膜两侧,氧化剂(正极活性物质)、还原剂(负极活性物质)在发生内部短路(引发作用)的情况下,将同时发生剧烈的化学反应和电化学反应,急剧发热,并可能起火、燃烧、爆炸,对于有机溶剂体系的锂电池来说就更容易燃烧一些。

在锂电池的众多失效模式中,单体电池内部短路无疑危害最大,最难以预测和分析,没有办法通过外部控制电路来进行保护。内部短路造成的高温、高阻、还很容易造成电池组的连锁反应。

目前广泛认为单体电池内部短路的原因可能有:

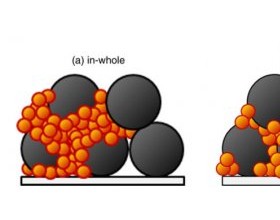

1)吸附在隔膜表面或者单体电池壳体顶部、底部的粉尘。制造环境、工艺控制不良的情况下,会形成大量的正/负极片粉尘和焊接引起的金属粉尘,并通过静电作用吸附在隔膜表面。极片本身不够光滑,粉体粘结强度不够,本身也会造成这种问题。

2)卷绕/叠片时形成的正/负极片错位。

3)金属焊点、极片边缘有毛刺。

4)隔膜两侧形成锂枝晶,由于不均匀反应造成的局部电化学反应或过充电而形成锂枝晶。

5)电解液分布不均匀造成正/负极片利用率不一致。

6)材料本身的问题。材料纯度不高、与电解液相容性不好、正极金属材料不耐高电压、负极金属材料与锂形成合金,都可能形成杂质沉积或锂枝晶。

7)外部因素。外部机械力的作用导致单体电池壳体变形并进而导致隔膜移位、破损,外界温度过高导致隔膜过度收缩、破损,过充电、强制放电造成单体电池内部形成锂枝晶,都可能造成内部短路。

2锂电池内部微短路的模拟试验方法

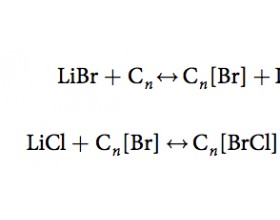

鉴于内部微短路对锂电池安全的严重威胁,国际和国内各种锂电池安全标准设计了很多相应的内短路模拟测试项目。这些模拟的测试方法主要有平板挤压法、圆柱挤压法、针刺、重物撞击、金属填埋法等等,其中金属填埋法是在日本锂离子电池在笔记本电脑中出现自燃后所诞生的新方法,目前主要用于二次电池。

日本的JIS标准和美国的NASA标准采用了金属填埋法,将微小的金属片预先放置于单体电池内部扎穿隔膜,考察锂电池在发生内部短路的情况下的安全性,非常直接。但是此法本身具备很大的危险性,最好采用机器人操作的方式。

重物撞击是一种模拟内部短路的测试方法,一般是在电池上方放置一根金属圆棒,然后利用重物撞击此金属圆棒,造成电池壳体变形产生内部短路。与挤压法一样,该法也存在一个不均衡的问题,即对壳体薄的电池不利,但事实上壳体薄的电池在发生内部短路时反而会安全一些。

枪击试验是将电池放置在大于25m距离的位置上,然后用枪射击造成电池内部短路。此法为GJB 2374所创,除了我国的军用标准,其他的一般标准中没有此项目。

针刺试验是在电池中插入一金属针,直接造成电池内部的正负极接触短路,过于激烈,不能很好地模拟内部微小的短路情况,因为成品电池中往往不会出现这种激烈的内部短路,如果存在的话早已在制造过程中就被发现了。针刺试验方法被1995版本的美国UL1642标准所采用,但在后续UL 1642版本中都删除了这一试验方法。而正在研制中的UL 2580,可能采用较为温和的钝针刺来模拟内部微短路,这种试验更接近微短路的真实情况。

挤压试验是常用的模拟内部微短路的方法,绝大部分电池安全标准中都有这种方法,但是挤压的方法差别非常大,主要有平板挤压法和圆柱挤压法等等,最新的IEC 62660-2:2010中关于挤压试验的方法,则可以看成是综合吸收了平板挤压法、圆柱挤压法、针刺、重物撞击、金属填埋法的优点而设计的一种方法。我国在修订GJB 2374A的研讨过程中,考虑到现有技术中有些电池使用平板挤压法无法实施挤压、用圆柱挤压法又对微短路出现标准不清的情况,采用了平板挤压法和圆柱挤压法多种选项,根据实际电池情况选择确定,其中把电池电压的突变作为发生微短路现象的标志,这基本上是合理的。

3锂电池内部微短路危害控制方法

锂电池内部微短路危害控制必须从单体电池设计、材料选择、环境工艺控制等诸多方面来防止内部微短路。此外,为了将单体电池的内部短路造成的影响控制在最小范围,不至于造成连锁反应,还必须在电池组的设计中注意以下问题。

1)单体电池过热隔离装置

单体电池过热隔离装置可以在单体电池发生内部短路或外力撞击时起到隔离作用,停止电池组对失效单体电池的充电/强制过放电作用,并防止失效单体电池的高温、火焰、爆炸物引起相邻单体电池的连锁放应,从而起到阻断作用。

2)单体电池连接措施

电池组中单体电池的电学连接措施(例如电线、镍带、固定螺丝)的脱落或虚焊会使局部电阻过高,造成脱落点区域的高温,并引起临近单体电池的内部短路。

3)尽量减小单体电池的能量

一般认为单体电池的能量越大,成组电池串并联的数量就越少,可靠性越高,这从串并联成组的可靠性分析来说是正确的。但是如果单体电池的能量过大,一旦出现失控反应后对电池组的破坏力就越大,从原理上来说就越容易产生整个电池组的连锁反应,造成不可控的局面。因此选择合适的单体电池能量设计是很重要的。

4)单体电池的串并联方式

单体电池的串并联方式、数目也对单体电池的内部短路、连锁反应有着很大的影响。例如,串联容易造成某个单体电池强制放电,并联容易造成某个单体电池强制充电,都可能造成单体电池的内部压力、电流过大,从而形成内部短路。

这需要在单体电池的一致性方面和电池组的对称性设计方面多做研究和改进。

5)温度控制系统

需要利用温度控制系统将单体电池、电池组的温度控制在安全的范围内以保障安全性。温度监控系统、强制风冷、水冷、油冷都已经有应用的实例,并以逐步出现在相应的标准中。