彭源德,郑科,杨喜爱,严理,唐守伟,朱爱国,熊和平

(中国农业科学院麻类研究所,长沙410205)

摘要:在微生物预处理苎麻韧皮的基础上,进行了pH值、酶用量、葡萄糖浓度和原料处理方式等对苎麻纤维质酶降解的单因子试验和正交试验。结果表明,苎麻纤维质酶解的起始pH值为5.0左右,总糖转化率最高,达72.361%;在一定的酶浓度范围内,随着酶量的增加,苎麻纤维质的总糖转化率提高,酶的适宜用量为:木聚糖酶5%、纤维素酶10%;水解液中葡萄糖浓度在0.5%以下时,苎麻纤维质的总糖转化率不受影响,葡萄糖浓度在0.5%以上时,随着水解液中葡萄糖含量的增加,总糖转化率下降;苎麻纤维质酶解过程中,对原料进行机械处理,有利于提高酶的水解效率;苎麻纤维质酶解的最适条件为:pH值4.5~5.5、纤维素酶浓度8%~11%、葡萄糖浓度小于0.5%、原料不洗直接进行剪碎处理。

0引言

随着化石燃料等不可再生资源的逐步消耗殆尽,开发利用可替代能源为当务之急。近年来,国内外学者广泛开展了植物纤维质如玉米秸秆、甘蔗渣、柠檬酸渣、酒糟、稻壳等通过生物转化得到燃料乙醇的研究。以植物纤维质原料生产乙醇的关键环节之一是将纤维素和半纤维素水解为单糖,即糖化过程,而酶糖化技术是被普遍看好的糖化工艺。例如,加拿大的Iogen公司,利用从遗传工程真菌所制成的纤维素酶有效地使纤维素水解为葡萄糖和其它糖类。Zomed等(1991)利用纯化的β-葡萄糖苷酶和纤维素酶同时酶化纤维素,大大提高了糖化速率;Hari等(2000)利用模式菌种里氏木霉(Trichoderma reesei)QM-9414产生的纤维素酶对香蕉叶子进行降解,获得了较高的糖化率。国内,木质纤维素等生物酶降解生产燃料乙醇的研究刚刚起步。

张发群等(1991)糖化蔗髓时,先用CaO处理,再Trichoderma Uoningji P2菌株所产生的酶液进行分解,得糖率为45.3%~54.5%,全纤维素转化率平均为73.8%;沈金龙等(2004)利用纤维素酶高产菌株里氏木霉突变株813A所产生的纤维素酶,对天然木质纤维素的水解糖化过程进行了研究,玉米叶和杨树叶的水解糖化率分别达到86.12%和56.10%,酒精转化率79.14%~72.11%。但由于受硫酸预处理的环境污染严重,酶的活力不高,技术不完善等因素的影响,导致纤维质生产燃料乙醇的产业化进程缓慢。作者采用微生物预处理和酶降解糖化技术,将苎麻纤维质酶降解生产燃料乙醇取得重要进展。前文报道了外界因子对纤维质酶降解的影响。

本研究拟在此基础上,通过研究起始pH值、酶和葡萄糖浓度及原料物理处理方式等主要因素对苎麻纤维质酶降解的影响,优化酶降解的条件,确定苎麻纤维质酶解糖化的工艺流程和技术参数,为加速研究苎麻木质纤维素生产燃料酒精酶糖化技术,改良酶促反应条件(如除去某些酶解产物、降低酶促反应平衡点)研究等方面提供科学依据,进而充分挖掘中国特有的苎麻纤维质资源,缓解能源紧张的矛盾,达到保护生态环境的目的。

1材料与方法

1.1材料

1)预处理菌株

由中国农业科学院麻类加工与环保研究室选育并保藏的麻类脱胶高效菌株。

2)纤维素酶和木聚糖酶

由湖南尤特尔生化有限公司提供的液体纤维素酶和木聚糖酶,其活性分别为2000IU/mL和6000IU/mL左右。

3)主要仪器与设备

分析天平、精密pH计、磁力加热搅拌器、分光光度计、摇瓶机、生化培养箱、高速组织捣碎机、电热恒温水浴锅、计时器、移液器和微量进样器等。

4)化学试剂

试验涉及的主要化学试剂有:CMC(sigmac-5678)、木聚糖、聚半乳糖醛酸、无水葡萄糖、柠檬酸—磷酸氢二钠缓冲溶液、氢氧化钠溶液、盐酸、硫酸、3,5-二硝基水扬酸、酒石酸钾钠、高锰酸钾和草酸钠等,工艺辅料主要包括菌种活化、扩大培养和发酵的培养基组分等,这些物质均为市售商品。

1.2方法

1)预处理

用Ym68'菌株对苎麻韧皮进行预处理,即利用微生物酶催化,分、降解生苎麻中的非纤维素物质。准确称取苎麻韧皮10.0000g,按20%(对苎麻韧皮)的接种量,将培养5~6h的高效菌株Ym68'接种到生苎麻上;在35℃左右条件下,静置湿润发酵6~8h,洗净备用。

2)单因子试验

采用500mL锥形瓶盛微生物预处理后的苎麻纤维质10g左右,混合酶水解时,木聚糖酶用量5%、纤维素酶用量10%(以酶液对苎麻纤维的质量%表示),浴比1∶10,pH值5.5,置50℃恒温处理5h;纤维素酶水解时,酶用量为10%(以酶液对苎麻纤维的质量%表示),浴比1∶15,pH值4.5,置50℃恒温处理6h;3次重复,测定处理前、后液体中的还原糖量。

根据研究目的,设置pH值、温度、原料处理方式、葡萄糖浓度等对苎麻纤维质酶降解糖化的影响试验。

1)纤维质糖化的起始pH值试验:分别设置pH值为4.5、5.0、5.5、6.0、6.5和7.0,进行苎麻纤维质的混合酶(纤维素酶和木聚糖酶)和纤维素酶的水解糖化,测定水解液前后的还原糖量。

2)酶的用量试验:木聚糖酶用量分别为2%、5%和8%,纤维素酶量分别为5%、10%和15%;单一纤维素酶用量均为10%,进行苎麻纤维质的混合酶(纤维素酶和木聚糖酶)和纤维素酶的水解糖化,测定水解液前后的还原糖量。

3)葡萄糖浓度试验:在苎麻纤维质水解糖化时,分别加入0.5%、2%、5%和8%的葡萄糖、以未添加葡萄糖的为对照,测定起始和终点的还原糖量。

4)原料处理方式:设置微生物预处理后的苎麻纤维质直接酶水解、剪碎成0.5cm、捣碎和风干剪碎等四种处理方式,进行苎麻纤维酶水解糖化。

3)正交试验

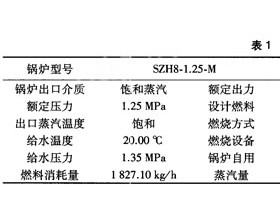

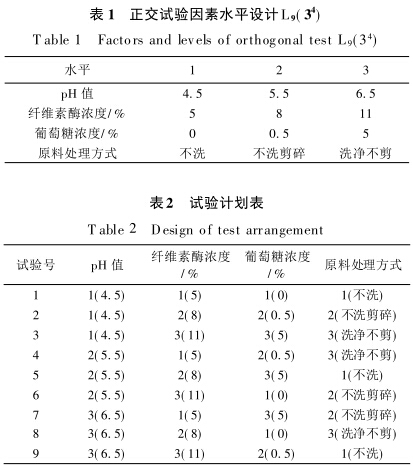

在苎麻纤维质酶水解糖化过程中,对起始pH值、酶和葡萄糖浓度及原料物理处理方式等4个因素,进行3个水平的正交试验。以确定影响苎麻纤维质酶水解糖化的最大因素,找出最佳工艺条件。正交设计表中水平与因子L9(3^4)各因素的取值范围见表1,按L9(3^4)安排的试验计划见表2。

4)测定方法

还原糖的测定采用DNS比色定糖法(540nm);pH值用PHS-3C型酸度计测定;酸性纤维素酶活性测定采用CMC法;木聚糖酶的酶活测定采用DNS法,底物为sigma公司生产的木聚糖。

2结果与分析

2.1起始pH值对纤维质水解糖化的影响

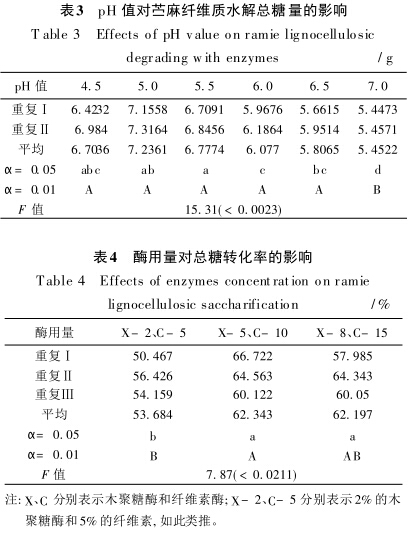

pH值对纤维质水解糖化的影响结果列于表3,从表3可以看出,pH值在4.5~6.5之间时,苎麻纤维质的糖化率没有极显著差异,以pH值5.0的糖化率最高,酶活性最大;在pH7.0时,糖化率极显著降低。因此,可以得出,5.0是苎麻纤维质酶水解糖化的最适pH值,总糖转化率为72.361%。

2.2酶浓度的影响

由表4可以看出,在一定酶浓度范围内,随着酶量的增加,酶的水解效率提高。木聚糖酶由2%增加到5%、纤维素酶从5%提高到10%,糖化率提高近9个百分点,有极显著差异;但木聚糖酶和纤维素酶的酶量再分别增加到8%和15%时,糖转化率几乎没有差异。这是由于在一定条件下,一定量的半纤维素和纤维素分子能和酶分子结合的结合点数有限,当这些结合点全被酶分子占据后,酶分子处于饱和态,再增加酶用量,也起不到酶解作用。因此,从经济角度考虑,酶用量以木聚糖酶5%和纤维素酶10%比较适宜。

2.3葡萄糖浓度的影响

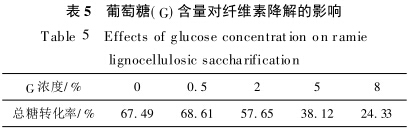

葡萄糖含量对纤维素降解的影响如表5所示,水解液中葡萄糖浓度在0.5%以下时,苎麻纤维质的总糖转化率不受影响;葡萄糖浓度在0.5%以上时,随着水解液中葡萄糖含量的增加,总糖转化率下降;当葡萄糖浓度为8%,总糖转化率下降了64%左右。

2.4原料处理方式

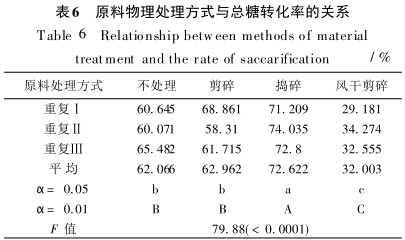

苎麻纤维质不同处理方式的酶水解糖化效果列于表6,表6结果表明,生物脱胶后的苎麻纤维质处理方式对酶水解糖化有明显的影响,机械处理可加速纤维质酶水解糖化进程,糖化率提高。以捣碎处理的糖化率最高,达72.622%;其次是剪碎处理的;再次为湿润纤维质直接水解糖化的,糖化率为62.066%;风干剪碎处理的糖化率最低,仅为32.003%。这可能是由于酶吸附于纤维素表面是纤维素发生水解的必需条件,机械处理使纤维素的比表面积增加,有利于纤维素酶的吸附,进而提高酶的水解效率。

2.5正交试验

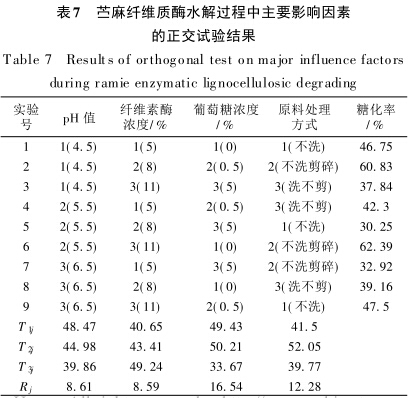

从pH值、纤维素酶和葡萄糖浓度及原料处理方式等因素的正交试验结果表7可以看出,4种因素对苎麻纤维质酶降解的糖化率均有影响,以葡萄糖浓度的极差最大,为16.54%;其次是原料处理方式,为12.28%;再次为起始pH值,极差8.61%;纤维素酶浓度的极差最小,仅为8.59%。也就是说,苎麻纤维质酶降解中的葡萄糖浓度对总糖转化率的影响最大,原料处理方式次之,纤维素酶浓度的影响最小。从表7还可以看出,正交试验中,各因子对苎麻纤维质酶降解的糖化影响效果与单因子试验的基本一致,其酶降解的适宜条件为:pH值4.5~5.5、纤维素酶浓度8%~11%、葡萄糖浓度小于0.5%、原料进行不洗剪碎处理。

3结论与讨论

在微生物预处理苎麻韧皮的基础上,在实验室条件下进行pH值、酶用量、葡萄糖浓度和原料处理方式等对苎麻纤维质酶降解的单因子试验和正交试验,可以得出如下结论:1)苎麻纤维质酶解的起始pH值为5.0左右,总糖转化率最高,达72.361%。2)在一定酶浓度范围内,随着酶量的增加,苎麻纤维质的总糖转化率提高,酶的适宜用量为:木聚糖酶5%、纤维素酶10%。3)水解液中葡萄糖浓度在0.5%以下时,苎麻纤维质的总糖转化率不受影响;葡萄糖浓度在0.5%以上时,随着水解液中葡萄糖含量的增加,总糖转化率下降。4)苎麻纤维质酶解过程中,对原料进行机械处理,有利于提高酶的水解效率。5)苎麻纤维质酶解的最适条件为:pH值4.5~5.5、纤维素酶浓度8%~11%、葡萄糖浓度小于0.5%、原料不洗直接进行剪碎处理。

苎麻具有生物学产量和纤维素含量高、木质素含量低等特点,是生产燃料乙醇的理想原料之一。本文通过高效清洁的预处理(6~8h完成生物发酵)和适宜的酶促反应条件研究,获得了较高的糖化率(72%),为苎麻纤维质酶降解生产燃料乙醇技术提供了依据。同时,根据本研究中纤维素酶和木聚糖酶的用量,估算出每吨燃料乙醇所需酶的成本在2000元左右。这与前人研究的酶解成本约占总纯生产成本的40%~55%结论基本一致。通过提高酶的活性,减少酶的用量;优化酶解条件,提高酶的效率是降低苎麻纤维质酶降解生产燃料乙醇成本的关键。