靳瑜1,2,姚辉1,2,陈名海2,刘宁1,李清文2

(1.合肥工业大学材料科学与工程学院,合肥230009;2.中国科学院苏州纳米技术与纳米仿生研究所,苏州215123)

摘要:静电纺丝是一种新型的非纺织成丝技术,具有适用材料体系广泛、纤维尺寸结构可控、工艺简便等特点,是制备连续纳米纤维的重要方法。静电纺丝技术制备的纳米纤维薄膜因具有巨大的纳米表面和网状孔隙结构可调等优势,在超级电容器领域显示出诱人的应用前景。综述了近年来静电纺丝技术在超级电容器电极材料和隔膜材料方面的研究进展,介绍了碳基、金属氧化物和聚合物电极材料高活性纳米纤维的制备方法及电化学行为,以及静电纺丝无纺布作为隔膜材料显示出的巨大优势,并总结了制约静电纺丝走向商业化的不利因素,如产率低、薄膜强度不足、喷丝不稳定等,最后介绍了近年来静电纺丝技术在结构可控、规模化制备的产业进展,并展望了其在超级电容器领域中的商业化应用前景。

0引言

超级电容器,又称电化学电容器(Electrochemical super-capacitor,ESC),是一种介于常规电容器和充电电池之间的新型储能装置,因具有充电时间短、功率密度大、使用寿命长、温度特性好、节约能源、环境友好等特点,被广泛用于通讯设备、军事装备、家用电器、能源交通等领域。随着环境污染、能源危机等一系列全球问题的加剧,超级电容器已经成为各国政府和科学家研究的焦点,纷纷制定了超级电容器的未来发展计划。

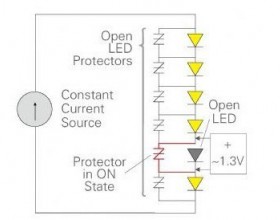

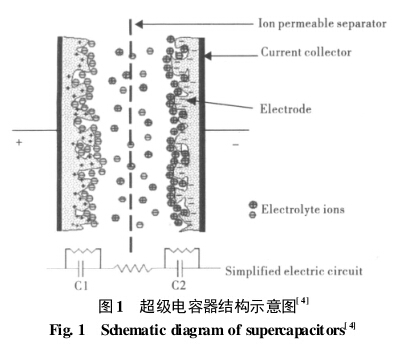

超级电容器由集流体、电极、电解质、隔膜等4部分组成,基本结构如图1所示。研究表明,决定超级电容器电化学性能的关键材料是电极和电解质,而隔膜材料又是影响电解质离子通过率的重要因素;电极影响电容器的比能量,隔膜影响电容器的比功率。因此,从材料角度而言,电极材料和隔膜材料的选择与改性成为超级电容器研究的重点。超级电容器的储能原理分为双电层储能理论和赝电容储能理论,基于此开发的超级电容器分别称为双电层型电容器(EDLC)和法拉第电容器(赝电容型超级电容器),常用的电极材料有碳基材料、金属氧化物和导电聚合物等。在储能方面,双电层电容器主要依赖于电极与电解质相界面形成的双电层,即双电层理论;赝电容型电容器不仅具有双电层理论的贡献,还有电极与电解质相界面发生的快速可逆氧化还原反应的贡献,因此一般赝电容型电容器较双电层电容器具更高的比电容量。无论是双电层型电容器还是赝电容型电容器,当前电极材料的研究热点都集中在获得更大的有效表面积。

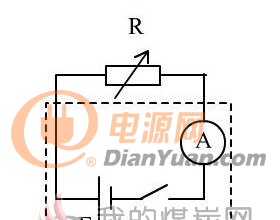

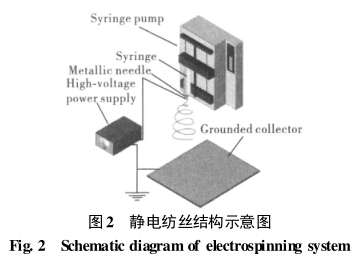

静电纺丝技术(Electrospinning)是一种新型的非纺织成丝技术,其结构如图2所示,主要由高压电源、推进装置和收集装置等3部分组成,基本原理是注射器(Syringe)在注射器推进泵(Syringe pump)的推动下,将聚合物溶液(或熔体)推入与高电压能量装置(High-voltage power supply)相连的金属喷头(metallicneedle)部位,高电压(通常为10~30kV)使得金属喷头内的聚合物液滴加速形成纤维喷射细流,喷射过程中经溶剂蒸发或熔体冷却,最终在接地的收集装置(Grounded collector)上得到纤维状物质。

静电纺丝具有工艺简单、材料体系广泛、环境友好等特点,是制备连续纳米纤维最有效的方法之一。所制备的纳米纤维具有结构可控、成分可调等特点,在过滤材料、生物支架、药物载体、传感、复合材料等领域都显示出诱人的应用前景。特别是其巨大的纳米表面和网络孔隙结构(以聚乙烯吡咯烷酮(PVP)为例,形貌见图3)可调等优势,在超级电容器领域倍受亲睐。本文对近年来静电纺丝技术在超级电容器电极材料和隔膜材料的研究进行综述,并展望其应用前景。

1静电纺丝技术制备电极材料

1.1碳基电极材料

碳基电极材料因具有价格低廉、环境友好、结构稳定、性价比等优势而备受青睐。常见的碳基电极材料有:活性炭、碳纤维、碳纳米管、碳气凝胶等。制备方法有:催化化学气相沉积、激光气化、电弧放电、模板法等。纳米材料因独特的纳米尺寸因素,使得它具有一般材料所不具备的超大比表面积,而静电纺丝是制备纳米级碳纤维最简单的工艺之一。因此,无论是从成本还是工艺而言,静电纺丝技术都是制备理想碳基电极材料的重要方法。研究表明,聚丙烯腈(PAN)因成丝性能好、含碳量高,而成为静电纺制备碳纳米纤维最常用的聚合物前驱体。静电纺丝制取碳纳米纤维需经静电纺)聚合物纳米纤维)固化)碳化)碳纤维的工艺过程,其中碳化温度的选择对电极材料的电容性能也将产生影响,Ji等研究表明,700e碳化所得的碳材料较1000e时所得碳材料具有更好的电容保持性能。

Kim等利用静电纺丝技术制取PAN纳米纤维,经固化)碳化)水蒸气活化处理后得到活化的碳纳米纤维(AC-NF),其表面积可达1230m2·g-1,在KOH电解质下比电容量为175F·g-1;Park等利用上述相同工艺,电纺聚苯并咪唑(PBI)制备碳纳米纤维,其比表面积可达1220m2·g-1,比电容量为178F·g-1。

近年来,研究人员采用静电纺丝技术在保证电极材料纳米尺寸优势的同时,进一步调制表面孔隙结构,提高电极材料有效表面积,制备多孔碳纳米纤维。研究表明,孔径2nm以下的小孔对电容量的提高几乎没有影响,2~50nm的介孔贡献最大,50nm以上的中孔影响次之。Ngoc等电纺溶解有氯化锌的PAN溶液制备纳米纤维,经固化)碳化)酸洗,最终使碳纳米纤维表面出现大量直径约6.9nm的孔洞,在KOH电解质下比电容为140F·g-1,高于自由生长的多壁碳纳米管的比电容量(113F·g-1)。此外,Im等运用物理活化的方法,电纺掺杂有氧化硅纳米颗粒的PAN溶液,获得具有多孔(孔径43nm)结构的颗粒状碳材料,BET所测比表面积达340.9m2·g-1;Nataraj等用FeCl3和FeSO4作为活化剂制得表面多孔的碳纳米纤维,形貌如图4(a)所示,表面孔径为6~31nm,BET所测比表面积达550m2·g-1,电导率高达2.42S·cm-1。这些都是超级电容器的理想电极材料。

碳基电极材料的比电容量大都在200F·g-1以下,且电容量与比表面积并不总是呈线性关系,如比表面积3000m2·g-1的活性碳,实际表面利用率仅为10%左右。基于此现实,部分研究人员致力于碳基复合电极材料的研究,在保证比表面积的同时,对材料的导电性等方面进行改性。

Li等利用静电纺丝制备Ni/C复合材料电极,形貌如图4(b)所示,可清晰看到金属Ni均匀镶嵌在碳纤维表面,Ni的加入提高碳表面对(OH)-的偶极亲和力,同时改善了材料对电解质的润湿性能,在碱性电解质中比电容量较纯碳材料提高了228%;Guo等以掺杂有多壁碳纳米管(MWCNT)的聚偏氟乙烯(PVDF)为纺丝前驱体,制取MWCNT/CNF的电极材料,形貌如图4(d)所示,可以清晰看到碳纳米管镶嵌在碳纤维的表面,提高电极导电性,有益于提高电容量,在1mol/LH2SO4电解质中比电容量高达310F·g-1;Ju等通过原位化学聚合的方法,在电纺制备的ACNF/CNT表面沉积聚吡咯(PPy),制取PPy/ACNF/CNT电极材料,形貌如图4(c)所示,由于高导电性CNT以及具有良好电荷转移能力的PPy的加入,使得所制纤维直径更细,在碱性电解质中单电极比电容量高达333F·g-1;Lee等利用醋酸纤维素分子的高含氧量来提高导电性,以聚丙烯腈(PAN)和醋酸纤维素(CA)的混合物为纺丝前驱体,制备的碳纳米纤维比电容量可达245F·g-1。

Si、SiO2等亦可作为超级电容器的电极材料,其中SiO2在1mol/L的EtNBF/PC电解质中比电容量可达62.5F·g-1。基于此,Ji等利用电纺制取了C/SiO2纳米纤维复合材料;Chen等利用电纺制取了C/Si纳米纤维复合材料。这些都可作为超级电容器的电极材料。

1.2金属氧化物电极材料

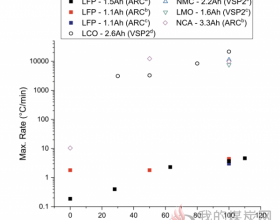

金属氧化物电极材料主要是通过氧化还原反应来储存能量,是赝电容型超级电容器的重要电极材料之一,因具有比电容量高、电极稳定性好的优点而备受关注。目前主要研究的是一些稀有过渡金属氧化物,如MnO2、RuO2、V2O5、H3PMo12O40·nH2O、IrO2、NiOx、CoOx、SnO2、WO3等,此外,铁的氧化物也是常用的电极材料。以二氧化钌(RuO2)为例,它是性能最好的氧化物电极材料,比电容量高达768F·g-1,但昂贵的市场价格限制了其广泛应用,寻求廉价的替代物是当前普遍关注的问题。此外,大多数金属氧化物为半导体型,导电性较差;金属氧化物电极在工作时由于体积的变化,导致结构坍塌,使得电极的循环寿命明显变短。为解决这一系列问题,近年来,不少研究者将金属氧化物与碳材料、聚合物材料等组合制备成复合材料,用作超级电容器的电极,取得了较好的效果。Ju等以掺杂有RuO2水合物的PAN溶液为静电纺丝前驱体,通过固化、碳化处理制得RuO2/CNF电极材料,比电容量高达460F·g-1;Choi等运用静电纺丝技术制得Mn3O4/CNF的复合电极材料,其比电容量为260F·g-1;Kim等进行了电极材料的多重复合研究,以掺杂有RuO2和MWCNT的PAN溶液为纺丝前驱体,静电纺制取RuO2/CNF/MWCNT的电极材料,比电容量高达500F·g-1。此外,Chen等电纺制取了C/Fe3O4纳米纤维复合材料;Azad利用静电纺制备了氧化钇(IrO2)、氧化锆(ZrO2)纳米纤维。这些都可作为超级电容器电极材料。

在氧化物电极中引入碳材料,可显著提高电极导电性,如碳纳米管的导电率可达104~105S·cm-1。同时,碳材料松软的基体为氧化物在工作时的体积变化提供充分的缓冲空间,从而有利于提高电极循环寿命。Zou等通过静电纺丝技术制取多孔C-Sn/SnOx纳米纤维复合电极材料,不仅扩大了电极的比表面积,提高电容量,同时有效延长了电极的循环寿命。

在利用静电纺丝技术制备金属氧化物电极的工艺方面,一些研究者也进行了探索,希望得到更大比表面积的金属氧化物材料。Qiu等将电纺所得的PAN纳米纤维作为模具,分别浸入乙酸镍和乙酸锌的溶液,取出后高温煅烧,制得了多孔NiO和ZnO纳米纤维,孔的直径分别为5~20nm、50~100nm,形貌如图5所示;Wang等电纺TiO2/ZnCl2/PVP混合溶液后经高温煅烧,成功制取TiO2/ZnO的多孔纳米纤维。多孔的形成势必增加材料的比表面积,对制取超级电容器电极材料提供了很好的借鉴。

1.3导电聚合物电极材料

导电聚合物又称导电高分子,没有经过掺杂处理的导电聚合物电导率很低,属于绝缘体,通过掺杂等手段,其电导率可控制在半导体和导体范围之间。静电纺丝制备的导电聚合物电极材料有众多优点,如与碳基材料相比,其电流密度更大,制备工艺更简单;与金属氧化物电极材料相比,其成本更低。故自Reneker等将聚苯胺(PANI)溶解在硫酸中进行静电纺丝制得聚苯胺纳米纤维以来,人们便开始了纳米导电聚合物的研究。

Kang等运用静电纺丝技术制取聚吡咯(PPy)纳米纤维薄膜,其电导率可达到0.5S·cm-1,远高于由模具成型方法获得的PPy薄膜的电导率,适合作为超级电容器电极材料;Laforgue等将由静电纺丝法制备的3,4乙撑二氧噻吩(PEDOT)薄膜作为超级电容器的电极材料,在聚合物电解质下电容器的电容量可达30mA·hg-1,在10000次循环之后,还能保持90%的电容量。

经过研究者的不懈努力,现已获得了几种可电纺的导电聚合物纳米纤维。典型的纳米导电纤维有聚苯胺类纳米纤维、聚吡咯类纳米纤维、苯胺/吡咯共聚物纳米原纤、聚3甲基噻吩纳米原纤等。理论上,这些导电聚合物都可以用作赝电容型超级电容器的电极材料。

2静电纺丝技术制备电极材料

隔膜(Separator)是超级电容器的重要组成部分,性能良好的隔膜有益于电容器性能的充分发挥。目前制备隔膜的技术主要有干法、湿法、Celgard法、Bellcore法和倒相法等,研究表明,所用的隔膜材料越薄,传递和储存能量的速度就越快。电容器隔膜材料的选择一般要遵循以下几个方面的因素:高的离子通透性;足够的化学和电化学稳定性;足够的机械强度和机械稳定性;兼顾生产成本和应用。此外,还要有良好的电解质润湿性。从考虑因素来看,静电纺丝技术不失为制备超级电容器隔膜材料的良好选择。首先,静电纺丝制备的纳米纤维直径可调范围大,可在纳米尺度到微米尺度范围调控,从而控制薄膜孔隙率,较大的表面积和网状结构使得电纺薄膜具有很好的电解质润湿性能和离子通透性;其次,薄膜厚度可以利用简单控制电纺时间加以控制,且可调范围大、尺寸均一性好;另外,通过设计喷头和收集机构能够方便地实现多体系复合薄膜的快速制备。

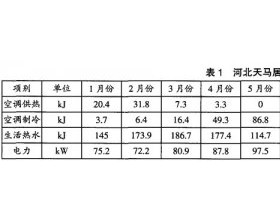

静电纺丝制备超级电容器隔膜材料常用的聚合物为聚乙烯、聚丙烯、纤维素、聚偏氟乙烯、聚丙烯腈等。研究表明,静电纺丝所得隔膜一般都有较高的孔隙率,可达80%甚至更高,所以静电纺隔膜具有很好的离子透过性,可大大降低电容器阻抗,提高电容器性能。Cho等将制备的PAN静电纺隔膜与传统的Celgard膜在厚度相同的条件下进行比较,静电纺膜的孔隙率大约是Cegard膜的2倍,同时静电纺膜能够更好地吸收电解质;Choi等对用静电纺丝法制得的PVDF非织造布膜进行热处理,发现隔膜不仅具有较高的孔隙度,同时在较高的温度下仍能保持原来的形状,具有良好的热稳定性;Dong等利用静电纺丝制取高离子传导性的Nafion膜,离子通过率高达1.5S·cm-1,高于其他方法制备的Nafion膜。这些隔膜已成功运用于充电电池或超级电容器。此外,Tonurist等把静电纺制备的不同厚度的聚偏氟乙烯(PVDF)多孔隔膜(记为TUX1-5)与目前商业化的聚丙烯(Celgard2400)隔膜、纤维素(TF4425,TF4530,TF4030)隔膜进行研究对比,使它们分别与相同的碳电极构成电容器,在有机电解质(C2H5)3CH3NBF4下得到交流阻抗谱,结果如图6所示,发现电纺制备的PVDF薄膜在合适的厚度下,其性能已经能与商业化的隔膜材料相媲美。

3结语

静电纺丝技术因其前所未有的灵活性和模块化设计,独特的纳米尺寸优势,简单的加工工艺,在超级电容器领域的应用中发挥了极大优势。但静电纺丝技术依然存在着许多

不足,首先,静电纺丝技术制备纳米纤维的产率偏低,获得适合规模化制备的技术与相关设备已经成为制约其应用的重要因素;其次,多数电纺纤维在机械强度等方面还劣于其他纺织纤维;再次,纺丝过程中因溶剂挥发,纤维直径变小,而使纤维单位表面电荷量增大等原因,导致喷射的不稳定性。研究者将其概括为黏性不稳定性、轴对称的曲张不稳定性、非轴对称的弯曲不稳定性,这些不稳定性的存在造成了电纺制品在结构和尺寸上存在着偏差。这些偏差势必会影响电容器性能的发挥。尽管如此,经过多年的发展静电纺丝技术已经取得了显著进展。

工业化方面,2004年11月,捷克利贝雷茨技术大学与爱勒马可(ELMARCO)公司合作生产的纳米纤维纺丝机/纳米蜘蛛0问世,其特点是:无喷丝头(传统电纺机依靠针头上形成的Taylor锥产生纳米丝),纳米布的质量为0.1~5g·m-2,产量为1~5g·min-1(传统静电纺丝仪0.1~1g·h-1),纤维直径为100~300nm。日本的帝人公司、Vilene公司、广濑制纸公司等也正在进行相关产品的开发。此外,无机高性能纤维强劲的发展态势和巨大的市场需求也在加速静电纺丝技术的工业化进程。据报道,2008年受全球金融危机的影响,全球合成纤维的生产首次出现1982年以来的负增长,但与此相反,全球无机高性能纤维正迎来前所未有的大发展,而静电纺丝技术是制备无机高性能纤维的重要方法。这一切都为静电纺纳米纤维的工业化提供了巨大机遇。

静电纺丝工艺方面,许多研究者也进行了大量研究。例如,Gu等通过对PAN静电纺丝工艺进行优化研究,发现溶液浓度是影响纤维直径及其波动程度的最大因素;Smit等对PAN电纺的收集装置进行改进,用一个水溶液储器代替了传统的平板收集器,最后得到了多根纤维聚集在一起连续取向的聚合物纱线。随着工艺的优化,射流不稳定性对电纺制品的不利影响将会得到改善。同时也表明,研究人员正在实现静电纺丝技术更大的可控性,电纺制品在结构和尺寸方面正在向着人们预想的方向发展。

在超级电容器的运用方面,静电纺丝技术可以继续发挥更大的作用。在电极制备方面,可以进一步细化纤维尺寸;可以制备更多纳米结构的电极,如空心、同轴、以及分级结构等,以满足不同形态电极的制备;可以制备循环寿命更佳的复合电极,在复合电极中实现相界面的间隙配合,以满足各物相(如氧化物相)体积膨胀的需要。同时,可以运用静电纺丝的优越性制备柔性的电极材料和电容器,以满足便携性的要求。在隔膜的制备方面,可以尝试多种聚合物的共同纺丝,利用不同聚合物的成丝性、导电性和环境稳定性的差异,制取理想的隔膜材料。总之,随着静电纺丝技术的成熟,必将带来电纺制品的进一步优化,为超级电容器性能的提高发挥更大贡献,促进其商品化。