江冠金1,陈翠仙2,张庆武1,张鹏霞1

(1.山东蓝景膜技术工程有限公司,山东泰安271021;2.清华大学,北京100084)

摘要:从乙醇的生产工艺出发,以其中能耗最大的分离工艺为着眼点,提出采用渗透气化技术是解决能耗的有效途径,列举了国内外在这方面研究和应用的一些成果。

燃料乙醇是指对浓度为95%左右的食用乙醇或工业乙醇经脱水、变性后,水体积小于0.5%的无水乙醇。燃料乙醇除具有替代车用燃料的功能外,还具有用作汽油辛烷值改进剂和增加汽油氧含量以减少汽车尾气中的CO、烃类污染的功能,同时还由于其来源于生物质,属于可再生资源,被称为“绿色能源”。对于缓解目前的能源短缺,减少空气污染,调整我国农村地区的产业结构具有非常重大的现实意义。目前,我国政府已经开始大力推动燃料乙醇研究计划,在河南、吉林和黑龙江等粮食主产区已经有几个大型燃料乙醇生产基地建成投产。在我国,燃料乙醇的生产方法跟国外相比还比较落后,生产成本高,燃料乙醇生产企业要大量依靠政府补贴,因此,探索新的生产方法,降低生产成本成为燃料乙醇生产中面临的重要课题。

1燃料乙醇的生产工艺

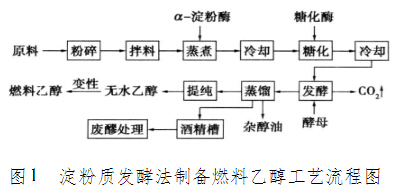

乙醇的生产方法可概括为两大类:发酵法和化学合成法。化学法以化石原料为源头,由于化石原料为不可再生资源,该方法的大规模应用受到限制。我国乙醇生产以发酵法为主。按生产原料的不同,发酵法又分为淀粉质原料生产乙醇、糖质原料生产乙醇、纤维素原料生产乙醇以及用工厂废液生产乙醇等。淀粉质原料发酵法是我国生产酒精的主要方法。该法是以玉米、木薯等农副产品为主要原料,对其中的淀粉成分进行液化发酵制得。具体工艺流程如图1所示。

该工艺过程中的醇-水分离过程(包括蒸馏和提纯过程)是整个生产过程中能耗最大的过程,不但决定了产品的产率和质量,也直接影响到生产的成本。我国燃料乙醇价格之所以远远高于巴西等燃料乙醇生产大国,分离过程能耗过大、收率低及污染大是主要原因之一。

1.1母液蒸馏过程

经酵母菌把糖转变成酒精后,在成熟发酵母液内除含有酒精和大量水分外,还含有固形物和许多杂质。蒸馏就是经过粗馏和精馏,取得合乎规格的酒精,同时得到副产物杂醇油,排出大量的酒糟。母液的蒸馏工段是能耗最大的工段,因此酒精生产降低能耗的关键就在于如何降低蒸馏段的能耗。除了调控好工艺本身的参数,如控制好进醪、供汽、冷却水量,采用最佳回流比,采用最适塔板数,合理增大板间距和汽速,运用夹点技术进行诊断调优等,研究实践表明:差压蒸馏、热泵蒸馏、热耦合蒸馏等更能明显降低蒸馏段的能耗,显著降低生产成本。

1.2提纯过程

蒸馏合格的酒精需要进一步脱水并添加改性剂才能做燃料乙醇。脱水技术是生产燃料酒精的关键技术之一。发酵得到的酒精醪液经普通精馏可得到接近乙醇-水恒沸浓度的酒精产品,其体积分数为95.5%。而燃料乙醇要求酒精的体积分数为99.8%,需用特殊脱水技术才能获得合格产品。目前脱水技术分为传统技术、改良传统技术和非传统技术3类:

传统技术有真空蒸馏法和三元蒸馏法(或称恒沸精馏法)。真空法对设备的要求高,运行费用昂贵;三元法引入的第三组分苯或环己烷等对人体有害,苯是一种公认的致癌物,环己烷的毒性也受到人们的怀疑,并且该方法能耗高[7000~8000kJ/L(乙醇)]。

传统改良技术即是在蒸馏段提到过的热泵和差压技术,在恒沸精馏等传统技术中应用热泵或差压,两者都可显著提高蒸汽的利用率,达到节能的效果。非传统技术主要包括超临界和亚临界提取技术、吸附脱水技术、超声波与沸石吸附相结合技术、加盐萃取技术及渗透气化新技术等。

2渗透气化膜技术在燃料乙醇分离工艺中的应用现状

渗透气化技术是一种新的膜分离技术,具有不需要引入第3组分,设备结构简单,单级分离效率高、无污染、耗能低等特点受到青睐。渗透气化技术特别适用于有机物-水体系分离,不仅在传统的大量有机物溶剂中脱除微量水领域(对应采用透水膜)具有很大的优势,在从大量水中抽提少量有机物溶剂领域(对应采用透有机物膜)同样显示出很大的优越性,因此特别适合应用于燃料乙醇的制备,可以直接将乙醇发酵母液处理得到无水级的乙醇,是未来燃料乙醇生产的发展方向。围绕着渗透气化技术如何应用于燃料(无水)乙醇的生产,国内外学者都做了大量的工作,获得了很多的宝贵经验。尤其是国内的研究者,紧追国际上的同行,在科研条件较差的条件下,仍然取得了很大的成绩,取得了比较多的成功案例。

2.1渗透气化透水膜技术

渗透气化透水膜是最早实现工业应用的渗透气化膜。1982年,德国GFT公司率先成功地把渗透气化技术应用到无水乙醇的生产中,在巴西建成了产能为1300L/d的无水乙醇工厂。在随后的几年中,GFT公司在西欧和美国建立了20多个规模更大的装置(1500~2000L/d)。Lurge公司应用GFT膜在德国Karlsruhe附近的一个造纸厂建立了1套生产能力为6000~12000L/d的乙醇脱水制无水乙醇的装置。1988年,由GFT公司设计,在法国Betheniville建成世界上第1个最大的渗透气化法脱水制无水乙醇的工厂,其生产能力为150000L/d无水乙醇,料液为94%的乙醇水溶液,产品含水质量浓度小于2000mg/L。

我国在这方面的研究起步稍晚,但是也取得了较为丰硕的成果。浙江大学、中国科学院以及清华大学等科研院校率先开展了这方面的研究,此后众多的院校、科研机构和公司都参与到渗透气化技术的研究与应用中来。其中清华大学从20世纪80年代即开始渗透气化技术的研究,先后承担了国家“973”、“863”相关项目的攻关工作,取得了多项技术成果。从2001年开始,清华大学与山东蓝景膜技术工程有限公司合作,共同开展渗透气化技术的产业化工作,先后建成了十多套渗透气化有机溶剂脱水装置。短短几年,采用山东蓝景膜技术工程有限公司的渗透气化膜技术进行脱水的装置年总处理量已经超过了4万t/a,占到了国内渗透气化市场90%以上的份额,其中乙醇的总处理量超过2万t/a。

2.2渗透气化透醇膜技术

渗透气化透醇膜技术生产乙醇目前还停留在实验室阶段,还没有完全实现产业化。但经过众多的科研人员的研究,已经看到了产业化的曙光。Li等采用湿处理法制备了PDMS/CA复合膜,发现其性能有很大的提高,在40℃时,乙醇含量5%的水溶液中通量和分离因子分别达到1300g/(m2·h)和8.3。沸石分子筛具有特殊的孔道结构,且比表面积大,吸附能力强,因而具有很好的分离性能,被应用于有机物分离体系中。Lin等以莫来石为支撑体原位合成16h后,所得的沸石分子筛膜的通量为0.93kg/(m2·h),分离因子为106,是目前研究报道中性能最优异的透醇膜,已经接近工业化必需的条件。

一旦透醇膜实现了产业化,即可以实现发酵-渗透气化分离的耦合,从而可以省去能耗最大的蒸馏步骤(或者大大减少蒸馏的处理量)。发酵-渗透气化分离的耦合工艺具有如下优势:

(1)可从发酵液中原位分离乙醇,使之维持在一个相对恒定的浓度,使乙醇对酵母细胞的抑制作用保持低水平甚至消除,从而维持反应器中适当的酵母细胞浓度和高生物活性,实现高密度发酵和较高的原料糖转化率。

(2)可直接冷凝分馏得到较高浓度的乙醇,降低乙醇生产能耗。渗透气化膜技术的能耗仅为传统蒸馏法的1/10~1/3,且无“三废”产生,避免了环境污染,同时可省去传统蒸馏法的废水处理工艺。

(3)可实现连续发酵,使反应器的容积显著减小,以达到更大的生产规模,并易于实现过程的自动化控制,保证工艺稳定运行。

(4)进料可采用高浓度的糖,减少发酵过程的用水量,进一步降低能耗。

3展望

随着石油资源的日益枯竭,作为可循环利用的燃料乙醇必然会在将来获得巨大的发展。而渗透气化技术作为一种新兴的分离技术,其特点正好切合燃料乙醇生产的要求,必定会拥有广阔的前景。