1 范围

本标准规定了1.5t矿车立井多绳罐笼(以下简称罐笼)的术语和定义、产品分类、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于提升1.5t标准矿车、材料、设备及人员的立井多绳钢罐道罐笼。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 27 六角头铰制孔用螺栓 A和B级

GB/T 116 铆钉技术条件

GB/T 699 优质碳素结构钢

GB/T 700 碳素结构钢(GB/T 700-2006,ISO 630:1995,NEQ)

GB/T 985.1 气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口(GB/T 985.1-2008,ISO 9692-1:2003,MOD)

GB/T 1184-1996 形状和位置公差 未注公差值(eqv ISO 2768-2:1989)

GB/T 1228 钢结构用高强度大六角头螺栓(GB/T 1228-2006,ISO 7412:1984,NEQ)

GB/T 1591 低合金高强度结构钢

GB/T 1804-2000 一般公差 未注公差的线性和角度尺寸的公差(eqv ISO 2768-1:1989)

GB/T 3632 钢结构用扭剪型高强度螺栓连接副

GB/T 9286 色漆和清漆 漆膜的划格试验(GB/T 9286-1998,eqv ISO 2409:1992)

GB/T 15663.5 煤矿科技术语 第5部分:提升运输

GB 50017 钢结构设计规范

JB/T 5000.3-2007 重型机械通用技术条件 第3部分:焊接件

JB/T 5000.10 重型机械通用技术条件 第10部分:装配

JB/T 5000.12-2007 重型机械通用技术条件 第12部分:涂装

MT/T 154.1 煤矿机电产品型号编制方法 第1部分:导则

MT 235 立井多绳罐笼 平衡锤

MT 236 矩形钢罐道 滚轮罐耳

MT 237.3 多绳提升容器 B型钢丝绳悬挂装置 圆尾绳悬挂装置

MT 237.4 多绳提升容器 B型钢丝绳悬挂装置 扁尾绳悬挂装置

MT 684 矿用提升容器重要承载件无损探伤方法与验收规范

《煤矿安全规程》 (国家安全生产监督管理总局)

3 术语和定义

GB/T 15663.5确立的以及下列术语和定义适用于本标准。

3.1

罐体 cage body

不含首绳悬挂装置、尾绳悬挂装置、滚轮罐耳、罐内阻车器、罐笼门和安全蓬的罐笼本体框架,称为罐体。

3.2

四角罐耳 four corner roller

罐笼在进出车水平,为稳罐需要在罐笼四角设置的导向构件。

3.3

滑动罐耳 slide roller

沿矩形钢罐道设置在罐笼两端起安全保护作用的刚性导向构件。

4 产品分类

4.1 型式

4.1.1 首绳悬挂装置与罐笼用销轴直接连接,连接孔中心距按多绳摩擦式提升机钢丝绳间距确定;尾绳悬挂装置采用MT 237.3、MT 237.4规定的圆尾绳和扁尾绳两种。

4.1.2 在罐笼的上、中、下盘体两端设置盖板门(下盘盖板门用螺栓锁紧),以便下放长材料或作紧急安全出口用。

4.1.3 罐笼两端采用上、下开闭的帘式罐笼门或其它形式的罐笼门。

4.1.4 罐笼顶部设置可拆卸的安全蓬。

4.1.5 罐体采用型钢立柱。立柱与各盘体、盘体主要受力杆件之间采用GB/T 1228、GB/T 3632规定的高强度螺栓或GB/T 27规定的铰制孔用螺栓联接。

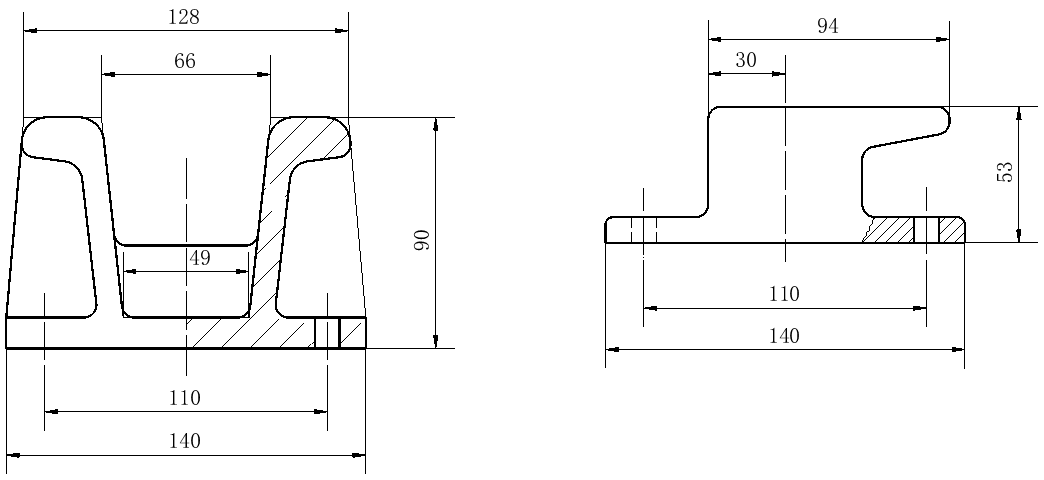

4.1.6 罐笼在进出车水平采用摇台承接方式。罐笼内轨道承接摇台的导轨衬分I型(槽形)和Ⅱ型(平形)两种,见图1、图2。

4.1.7 罐笼采用MT 236规定的滚轮罐耳沿矩形钢罐道导向,滚轮罐耳和滑动罐耳均设置在罐笼的两端。

4.1.8 罐笼各盘体四角设置四角罐耳。罐笼在井口与井底进出车水平采用刚性四角罐道或其它稳罐装置稳罐。

4.1.9 井口与井底同侧进出车的罐笼内轨面采用凸块或凹槽定位,上部挡车器阻车。井口与井底异侧进出车的罐笼内轨面采用滑块式阻车器定位,上部挡车器阻车。

4.1.10 根据井筒深度、多绳摩擦式提升机防滑要求,在罐笼盘体内设可调配重块。

单位为毫米 单位为毫米

图1 导轨衬I型(槽形) 图2 导轨衬Ⅱ型(平形)

4.2 分类

罐笼按矿车轨距、矿车数量、外形尺寸分为下列10个品种、14种型式:

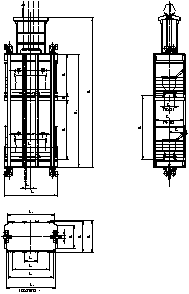

a) 600mm轨距1.5t矿车二层二车罐笼,窄型,净宽1200mm(图3);

b) 600mm轨距1.5t矿车二层二车罐笼,宽型,净宽1700mm(图3);

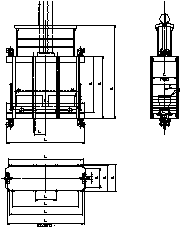

c) 600mm轨距1.5t矿车一层二车罐笼,窄型,净宽1200mm(图4);

d) 900mm轨距1.5t矿车一层二车罐笼,窄型,净宽1300mm(图4);

e) 600mm(900mm)轨距1.5t矿车一层二车罐笼,宽型,净宽1700mm(图4);

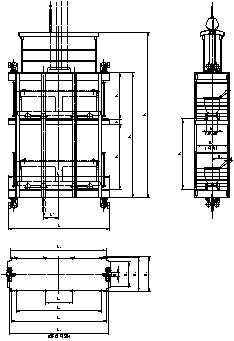

f) 600mm轨距1.5t矿车二层四车罐笼,窄型,净宽1200mm(图5);

g) 900mm轨距1.5t矿车二层四车罐笼,窄型,净宽1300mm(图5);

h) 600mm(900mm)轨距1.5t矿车二层四车罐笼,宽型1,净宽1700mm(图5);

i) 600mm(900mm)轨距1.5t矿车二层四车罐笼,宽型2,净宽2000mm(图5);

j) 600mm(900mm)轨距1.5t矿车二层四车罐笼,宽型3,净宽2300mm(图5)。

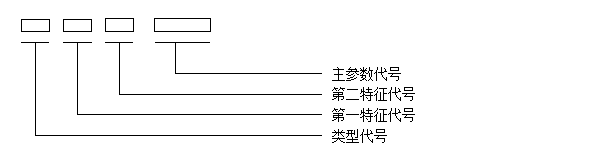

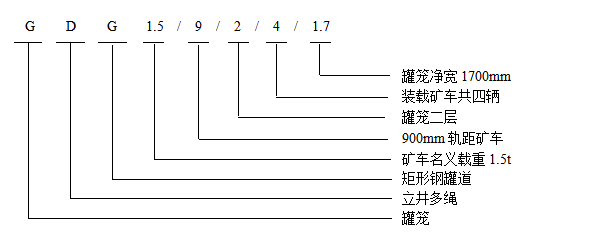

4.3 产品型号

4.3.1 罐笼产品型号的编制方法应符合MT/T 154.1的规定。

4.3.2 产品型号的组成和排列方式如下:

示例:

900mm轨距1.5t矿车、罐笼二层、装载矿车四辆、罐笼净宽1700mm的立井多绳钢罐道宽型罐笼,其型号为:

4.4 基本参数与主要尺寸

4.4.1 罐笼的基本参数应符合表1的规定。

4.4.2 罐笼的主要尺寸应符合图3、图4、图5和表2的规定。

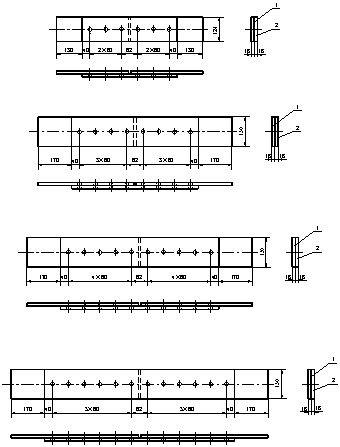

图3 600mm轨距1.5t矿车二层二车窄型、宽型罐笼

图4 600mm(900mm)轨距1.5t矿车一层二车窄型、宽型罐笼

图5 600mm(900mm)轨距1.5t矿车二层四车窄型、宽型罐笼

表1 基本参数

罐笼型号

适用

矿车

型号

乘人面积

乘

人

数

载

车

数

罐笼

最大

载重

t

罐笼

质量

t

首绳悬挂

板允许最

大使用

载荷

kN

提升钢丝绳

尾 绳

矩形

钢罐道

宽度

mm

一层

面积

总面积

最大

直径

mm

数量

形式

数量

m2

人

辆

根

根

GDG1.5/6/2/2/1.2

MGC1.7-6

3.3

6.6

34

2

7

6.6

281

28

4

圆尾绳或

扁尾绳

2或3

180

或

200

GDG1.5/6/2/2/1.7

4.7

9.4

50

7.9

295

28

4

GDG1.5/6/1/2/1.2

6

6

32

14.5

10.5

630

44

4

32

6

GDG1.5/6/1/2/1.7

8.5

8.5

45

22

14

740

44

4

6

GDG1.5/9/1/2/1.3

MGC1.7-9

6.5

6.5

34

14.5

11

635

44

4

32

6

GDG1.5/9/1/2/1.7

8.5

8.5

45

22

14

740

44

4

6

GDG1.5/6/2/4/1.2

MGC1.7-6

6

12

64

4

15

13

660

44

4

32

6

GDG1.5/6/2/4/1.7

8.5

17

90

22

17

770

44

4

6

GDG1.5/6/2/4/2.0

10

20

106

26

20

940

50

4

6

GDG1.5/6/2/4/2.3

11.5

23

120

30

22

1040

52

4

44

6

GDG1.5/9/2/4/1.3

MGC1.7-9

6.5

13

68

15

13.5

665

44

4

32

6

GDG1.5/9/2/4/1.7

8.5

17

90

22

17

770

44

4

6

GDG1.5/9/2/4/2.0

10

20

106

26

20

940

50

4

6

GDG1.5/9/2/4/2.3

11.5

23

120

30

22

1040

52

4

44

6

注:罐笼质量不含首、尾绳悬挂装置质量。

表2 主要尺寸 单位为毫米

罐笼型号

G1

L1

L2

L3

L4

L5

L6

L7

L8

B1

B6

GDG1.5/6/2/2/1.2

600

3140

2850

2220

800

2780

2900

400

3140

1200

180

GDG1.5/6/2/2/1.7

1700

GDG1.5/6/1/2/1.2

5530

5070

4350

1750

5000

5270

875

5530

1200

180或200

GDG1.5/6/1/2/1.7

1700

GDG1.5/9/1/2/1.3

900

1300

GDG1.5/9/1/2/1.7

1700

GDG1.5/6/2/4/1.2

600

1200

GDG1.5/6/2/4/1.7

1700

GDG1.5/6/2/4/2.0

2000

GDG1.5/6/2/4/2.3

2300

GDG1.5/9/2/4/1.3

900

1300

GDG1.5/9/2/4/1.7

1700

GDG1.5/9/2/4/2.0

2000

GDG1.5/9/2/4/2.3

2300

罐笼型号

B2

B3

B4

B5

H1

H2

H3

H4

H5

H6

—

GDG1.5/6/2/2/1.2

1340

1320

900

682

2970

2650

280

6280

3250

8380

—

GDG1.5/6/2/2/1.7

1844

1820

932

GDG1.5/6/1/2/1.2

1360

1320

682

-

4190

-

4610

-

6710

—

GDG1.5/6/1/2/1.7

1860

1820

932

4340

-

4870

-

6970

—

GDG1.5/9/1/2/1.3

1460

1420

732

4190

-

4610

-

6710

—

GDG1.5/9/1/2/1.7

1860

1820

932

4340

-

4870

-

6970

—

GDG1.5/6/2/4/1.2

1360

1320

682

3350

2900

400

7070

3750

9170

—

GDG1.5/6/2/4/1.7

1860

1820

932

3100

7380

9480

—

GDG1.5/6/2/4/2.0

2160

2120

980

1082

3150

7480

9580

—

GDG1.5/6/2/4/2.3

2504

2420

1232

3300

7630

9730

—

GDG1.5/9/2/4/1.3

1460

1420

900

732

2900

7070

9170

—

GDG1.5/9/2/4/1.7

1860

1820

932

3100

7380

9480

—

GDG1.5/9/2/4/2.0

2160

2120

980

1082

3150

7480

9580

—

GDG1.5/9/2/4/2.3

2504

2420

1232

3300

7630

9730

—

5

技术要求

5.1 一般要求

5.1.1 罐笼应符合本标准的要求,并按照经规定程序批准的图样和技术文件制造。

5.1.2 本标准未规定的设备制造通用技术要求,应按国家标准和行业标准有关规定执行。

5.2 制造要求

5.2.1 罐笼所用钢材应符合GB/T 700、GB/T 699、GB/T 1591的有关规定,并应具有供应厂的合格证,否则应进行试验,合格者方可使用。允许以性能不低于标准规定的材料代替。重要零件的材料代用,应征得设计同意。材料代用后,制造厂应向用户提供代用材料的型号规格等参数,并应根据材料代用使罐笼质量增加或减少值,测出罐笼的实际质量,记入铭牌。

5.2.2 除侧板、盘体盖板、安全蓬外,其余构件应整料制作,不应拼接。

5.2.3 首绳悬挂板、主横梁、尾绳梁等重要承载件应作探伤检查,检查内容应符合MT 684的规定。

5.2.4 铸、锻件的非加工表面和钢板、型材的切割面应平整无缺。经弯曲、锻造和冲压的零件,不应有裂纹、断口和麻点等缺陷。

5.2.5 机加工件未注尺寸公差应符合GB/T 1804-2000中m级,未注形位公差应符合GB/T 1184-1996中直线度、平面度、同轴度、对称度、垂直度未注公差值为K级的规定。

5.2.6 焊接件未注尺寸公差与形位公差应符合JB/T 5000.3-2007中尺寸公差、角度公差为B级,形位公差为F级的规定。

5.2.7 应选用满足焊接机械性能且化学成份符合或接近母材的焊条进行焊接。

5.2.8 焊缝坡口的基本形式与尺寸应符合GB/T 985.1的规定。

5.2.9 焊缝应严密、均匀,不应出现烧穿、裂纹、弧坑、末焊透、未熔合、气孔等缺陷。

5.2.10 型钢构件在焊接前应先进行喷砂表面处理。

5.2.11 重要承载焊接件焊后应进行消除应力处理。

5.3 节点联接

5.3.1 铆接应牢固完整,铆钉不应有歪斜、裂纹、松动等缺陷。铆钉质量应符合GB/T 116的规定。不合格、不紧贴的铆钉应铲掉重铆,不应使用烤铆等方法进行二次铆合。更换有缺陷的铆钉数量,不应超过本节点铆钉总数的20%。

5.3.2 高强度螺栓联接应符合GB/T 1228、GB/T 3632的规定,高强度螺栓连接处的接触面应符合GB 50017的规定。

5.3.3 铰制孔用螺栓联接应符合GB/T 27的规定,铰制螺栓孔组装前应先钻孔,组装时再配铰到规定的尺寸。

5.4 装配

5.4.1 罐笼的所有零部件应检验合格,外购件和外协件应有合格证方可进行装配,应符合JB/T 5000.10的有关规定。

5.4.2 罐笼内的运动部件安装,如挡车器、滑块式阻车器、罐笼门等应动作灵活、到位、无卡阻现象。

5.4.3 罐体尺寸公差应符合表3规定,罐体形状位置公差应符合表4的规定。

5.4.4 罐笼制作后应做静平衡试验,罐笼的偏心力矩应不大于200N﹒m。

5.5 表面质量及涂装

5.5.1 各部件的表面及构件的切割面不应有铁屑、毛刺。

5.5.2 罐笼表面不应有明显的划伤,划伤深度应不大于0.5mm。

5.5.3 零、部件涂装前应先进行表面处理,除锈等级应符合JB/T 5000.12-2007中Sa2 1/2级规定。

5.5.4 整机检验合格后,外露表面进行防腐涂装,涂装应符合JB/T 5000.12-2007的规定,罐笼使用环境类别为C4,罐体面漆颜色为40豆绿(GY01)或32中灰(B02),罐内阻车器、罐笼门、安全蓬面漆颜色为59橘黄(YR04),表面涂层总厚度不低于200μm。罐笼与首、尾绳悬挂装置连接的结合面应涂油脂。

5.5.5 漆膜附着力按GB/T 9286的规定进行评定,应不低于JB/T 5000.12-2007附录C中的2级要求。

表3 罐体尺寸公差

序号

测量对象

代号

基本尺寸

mm

极限偏差

mm

备 注

1

罐体

外形

长度方向

L5

2780

0~-4

每层一车罐笼

5000

0~-5

每层二车罐笼

宽度方向

B0

1204~1304

0~-2

窄型罐笼

1704~2304

0~-3

宽型罐笼

高度方向

H4

4610~4870

0~-5

一层罐笼

6280~7630

0~-6

二层罐笼

2

两端滑动罐耳底面间距

L0

2870

0~-4

每层一车罐笼

5240

0~-5

每层二车罐笼

3

四角罐

耳间距

长度方向

L2

2850

0~-2

每层一车罐笼

5070

0~-3

每层二车罐笼

宽度方向

B3

1320~1420

0~-1

窄型罐笼

1820~2420

0~-2

宽型罐笼

4

轨道

长度方向

L8

3140

0~-4

每层一车罐笼

5530

0~-5

每层二车罐笼

轨 距

G1

600

+2~0

—

900

+2.5~0

—

注:B0=B1+4;L0=L6-30。

表4 罐体的形位公差

序号

被测要素

项目

公差

mm

基 准

1

立柱杆中心线

对称度

2

罐体中心线

2

各盘体盖板平面

平行度

3

互为基准

3

各盘体平面

平行度

3

互为基准

4

各

立

柱

单层罐笼各立柱中心线

平行度

2

罐体中心线

双层罐笼各立柱中心线

平行度

3

罐体中心线

5

各盘体两端滑动罐耳底面

平行度

3

罐体中心线

6

各盘体两端滑动罐耳侧面

对称度

2

罐体中心线

7

各盘体的底面和侧面

垂直度

3

—

8

各盘体

四角罐耳

长度方向

对称度

2

罐体中心线,每层一车罐笼

3

罐体中心线,每层二车罐笼

宽度方向

1.5

罐体中心线

9

罐内轨道两内侧面

对称度

1

罐体中心线

10

罐体侧面和端面

垂直度

4

—

11

罐体侧面和端面

对角线

之差

6

—

12

罐体平面

5

—

5.6 基本使用条件

5.6.1 罐笼参数选用应遵照附录A的规定;罐笼首绳悬挂装置的选用参见附录B;罐笼尾绳悬挂装置的选用应符合MT 237.3或MT 237.4的规定,见附录C。

5.6.2 在罐笼进出车水平应设置刚性四角罐道或其它稳罐装置稳罐。

5.6.3 罐笼上部挡车器应采用开闭曲轨自动开闭,开闭曲轨在进出车水平的安装位置参见附录D。

5.6.4 在井筒内罐笼与罐笼、罐笼与平衡锤,以及罐笼、平衡锤与井壁、罐道梁之间的间隙应符合《煤矿安全规程》的规定。

5.6.5 罐笼及其与MT 235立井多绳罐笼平衡锤的井筒断面布置参见附录E。

5.6.6 在井底过放距离范围内,应设置过放缓冲装置;在井口过卷距离范围内,应设置过卷缓冲装置和托罐装置。

6 试验方法

6.1 材料及代用材料检查

罐笼代用材料按5.2.1的要求进行检查。

6.2 焊缝质量检查

焊接件的焊缝检查,应在校正前进行。用目测或低于10倍的放大镜观察是否有裂纹、夹渣及低于焊缝高度的弧坑等缺陷,对重要的部件用小锤敲击检查。

6.3 铆钉质量检查

6.3.1 根据铆钉直径,选用0.25kg~0.4kg的小锤敲击检查;

6.3.2 目测铆钉的外观质量,检查铆钉头是否有裂纹、残缺、扭曲和变形等缺陷;

6.3.3 用样板检查铆钉头的尺寸;

6.3.4 铆钉铆接后,零件间的密合程度可用0.1mm的塞尺检查。

6.4 高强度螺栓连接质量检查

6.4.1 有下列情况之一时,应进行扭矩系数检查:

a) 购进的螺栓制造时间已超过保证期;

b) 安装时觉察到扭矩系数不稳定。

6.4.2 扭矩系数试验方法如下:

a) 取5个高强度螺栓,先将一个安装在轴力测定装置上,用扭矩扳手旋拧。当轴力测定装置上达到设计规定预紧力时,读出扭矩值,并根据预紧力和扭矩值,计算出扭矩系数。依此进行,直至得到5个扭矩系数;

b) 测得的高强度螺栓的扭矩系数,如果稳定在0.11~0.15之间,且标准偏差小于或等于0.01时,可采用常规的扭矩法施工;

c) 测得的高强度螺栓的扭矩系数范围有变化时,可按测得的扭矩系数的平均值计算扭矩值,作为扭矩法施工的依据。对不同批次、不同时间、不同放置条件的螺栓应分别测其扭矩系数,确定扭矩值,进行施工。

6.4.3 目测检查高强度螺栓被连接件的接触面质量,如有螺栓孔周边凹凸,孔及板边有卷边、毛边;整个接触面变形、翘曲;板厚差引起的缝隙等应采用校正、打磨、填充等方法及时处理。

6.4.4 高强度螺栓用扭矩扳手进行检查,检查数量以螺栓群总数的10%为准。检查方法是先在螺杆、螺母的相应位置划一细线,用扳手把螺母回拧30°~50°,再用扭矩扳手拧回原位,测定扭矩。扭矩值的容许误差为施拧扭矩的±10%为限,如发现有一个欠拧或超拧,应补拧或改正,并再抽查螺栓群总数的20%。

6.4.5 高强度螺栓扭紧检查后,在节点处的顶缝、侧缝和底缝均应腻封。

6.5 高强度螺栓连接处的接触面摩擦系数试验

6.5.1 摩擦试件随着生产工艺流程,进行同样的喷砂表面处理。

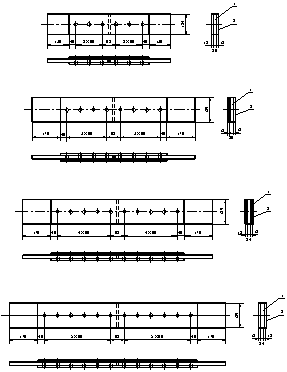

6.5.2 双面摩擦接头的摩擦系数试验时,摩擦系数试验的试件见图6。试件由两块芯板和两块拼接板组成,安装的螺栓分别为(3~6)个。双面摩擦系数试验记录参见附录F中表F.1。实验方法如下:

a) 安装螺栓时,测出拼接板左右两端每个螺栓的预紧力(两端每个螺栓的预紧力应相同)。然后将试件安装在拉力装置上作拉力试验,逐渐增加载荷,当试件一端芯板与拼接板接触面发生相互滑动时,记下拉力值填入表F.1中。载荷继续增加,待试件另一端芯板产生滑动时,将拉力值填入表F.1中;

b) 每种数量的螺栓各作三次,根据所测得的正压力和摩擦力,计算出摩擦系数,取平均值;

c) 依次将3、4、5、6个螺栓的试件做完,得到几种摩擦系数的平均值(螺栓越多,摩擦系数越小)。选择与罐笼节点形式相同试件的平均摩擦系数与设计摩擦系数比较,是否满足设计要求,不合格者不能组装,应重新处理。

6.5.3 单面摩擦接头的摩擦系数试验时,摩擦系数试验的试件见图7,单面摩擦系数试验记录参见附录F中表F.2。试件钢板的厚度可按罐笼实际节点处钢板的厚度。试验方法与双面摩擦系数的试验方法相同。

6.6 铰制孔用螺栓连接质量检查

6.6.1 根据螺栓直径,选用0.25kg~0.4kg的小锤敲击检查。

6.6.2 铰制孔用螺栓连接零件间的密合程度可用0.1mm的塞尺检查。

6.7 重要承载件检查

首绳悬挂板、主横梁、尾绳梁等重要承载件按5.2.2、5.2.3的要求进行检查,并附探伤检验报告单。

6.8 几何尺寸检查

检查罐笼尺寸及有关形位公差是否符合5.4.3的要求。

6.9 运动件检查

罐笼内的运动部件检查,如挡车器、罐笼门等,是否符合5.4.2的要求。

6.10 罐笼起吊平衡试验

以罐笼起吊中心为起吊点,将罐笼提离地面、调平,测量是否符合5.4.3表4中序号5、6、8项及5.4.4的要求。

6.11 表面质量及涂装检查

6.11.1 观察罐笼整体表面质量是否符合5.5.1、5.5.2、5.5.3的要求。

6.11.2 涂层厚度采用电磁式膜厚仪检测,罐笼表面涂层厚度是否符合5.5.4的要求。

6.11.3 漆膜附着力采用划格法检查,罐笼表面漆膜附着力是否符合5.5.5的要求。

6.12 现场挂罐调试

现场挂罐安装时,调整好滚轮罐耳与罐道的压力,测量滑动罐耳与罐道的间隙,应符合《煤矿安全规程》的规定。否则应及时整形或调整滑动罐耳下的垫片,保证在罐笼提升中滑动罐耳不与罐道摩擦。

6.12.1 罐笼空载运转时间不应少于8h,主要包括:

a) 按6.10的试验方法对罐笼进行调整、测量;

b) 罐笼在井筒罐道运行中是否平稳;

c) 罐笼内的运动件按6.9检查。

6.12.2 罐笼重载运转时间不应少于8h,主要包括:

a) 重载罐笼的重心是否与提升中心一致;

b) 罐笼到位后罐内阻车器按6.9检查;

c) 罐笼各部位是否出现永久变形和损坏现象。

6.13 罐笼运转中对高强度螺栓的检查

6.13.1 目测节点连接构件滑移,若漆膜拉开或流锈水,则表明连接处高强度螺栓大部分欠拧。若出现个别螺栓头或螺母周围漆膜开裂脱落或流锈水,表明该螺栓严重欠拧或漏拧。

6.13.2 用重约0.25kg的小锤敲击螺母一侧,手按在另一侧,如手指感到颤动较大则为欠拧螺栓。

6.13.3 将欠拧和松动的高强度螺栓卸下,清洗除锈后,另换新螺栓按规定的工艺安装。

6.13.4 将螺杆与螺母,连接件与节点板,螺母、螺垫、节点板或连接件间的相对位置用白漆做出标记,并经常检查它们间相对位置的变化和滑移现象的产生。

单位为毫米

注:1—芯板,2—拼接板。

图6 双面摩擦系数试验所有试件

单位为毫米

注:1—芯板,2—拼接板。

图7 单面摩擦系数试验所有试件

7

检验规则

7.1 检验分类

罐笼检验分出厂检验和现场检验两种。检验项目见表5。

7.2 出厂检验

每台罐笼应经制造厂质量检验部门检验合格,并附有产品合格证及相关质量合格文件方可出厂。

7.3 现场检验

罐笼的现场检验在现场安装后进行。

表5 检验项目

序

号

检验项目

要 求

试验方法

检验种类

出厂检验

现场检验

1

重要承载件检查

5.2.2、5.2.3

6.7

√

-

2

焊缝质量检查

5.2.6~5.2.11

6.2

√

-

3

铆钉质量检查

5.3.1

6.3

√

-

4

高强度螺栓、铰制孔用螺栓连接质量检查

5.3.2、5.3.3

6.4、6.6

√

√a

5

高强度螺栓连接处的接触面摩擦系数试验

5.3.2

6.5

√

-

6

几何尺寸检查

5.2.5、5.2.6、5.4.3

6.8

√

-

7

运动件检查

5.4.2

6.9

√

-

8

罐笼起吊平衡试验

5.4.4

6.10

√

√

9

材料、代用材料检查

5.2.1

6.1

√

-

10

表面质量及涂装质量检查

5.5

6.11

√

-

11

现场挂罐调试

5.6.2、5.6.3、5.6.4

6.12

-

√

12

罐笼运转中对高强度螺栓的检查

5.3.2

6.13

-

√

注:表中“√”表示检验项目,“-”表示不进行检验项目。

a 罐笼解体运输时增加的现场检验项目。

7.4 判定规则

出厂检验、现场检验项目按表5规定进行检验,若有一项不合格即判定该产品不合格。

8 标志、包装、运输和贮存

8.1 标志

在罐笼的上盘中部明显位置固定产品铭牌,铭牌应标明下列内容:

a) 制造厂名和商标;

b) 产品名称;

c) 产品型号;

d) 矿用产品安全标志证书编号;

e) 允许装载质量(t);

f) 允许乘人数(人);

g) 罐笼实际质量(t);

h) 罐体外形尺寸(长×宽×高)(mm×mm×mm);

i) 出厂日期及编号。

8.2 包装

8.2.1 除罐体裸装外,其余零、部件及配件均应包装并装箱发运。

8.2.2 罐体凸出部分应用木材等包扎,所有加工表面需用垫板、包扎布或其它方法加以保护,结合面应涂油脂。

8.2.3 与罐笼同时发送的随机文件:

a) 产品合格证;

b) 产品说明书;

c) 矿用产品安全标志证书复印件;

d) 探伤检验报告单;

e) 装箱清单;

f) 罐笼总图。

以上文件均用防潮袋包装放入包装箱内。

8.3 运输

罐体宜采用整体运输。运输时应有加固和防水措施,以使罐笼在运输过程中不发生变形、碰伤和锈蚀。

8.4 贮存

8.4.1 罐笼应在井口房、库房或遮棚内贮存。罐笼存放应防止变形,可视具体情况采用吊、立放或平放。

8.4.2 每年检查罐笼外露表面,对油漆损坏处补涂油漆,对罐笼与首、尾绳悬挂装置连接的结合面涂防锈油脂。

煤炭行业标准 1.5t矿车 立井多绳罐笼 MT 233-2011