蒋剑春

(中国林业科学研究院林产化学工业研究所;国家林业局林产化学工程重点开放性实验室,江苏南京210042)

摘要:生物质是唯一可转化成可替代常规液态石油燃料和其它化学品的可再生碳资源。热化学高效转化利用技术的研究是生物质能源开发利用的最主要途径。本文将综述国内外生物质热化学转化制备液体燃料技术的主要研究途径,产业化进程的现状,论述生物质液体燃料的产业化发展的可能性。从生物质资源角度出发,对于中国生物质热化学转化的发展趋势,提出研究开发利用的发展前景和建议。

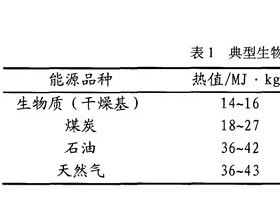

在化石尤其是石油资源有限性和全球环境日益恶化的今天,可再生利用的生物质能源研究开发已经成为人们的共识。据测算,未来五年我国原油生产量年均增长2.4%,而消费量年均增长4%,高于产量增长1.6个百分点。到2010年,我国石油需求量将达到3.75亿吨,而产量仅能达到2.04亿吨,石油的供需差率将达到45.7%。[1]生物质是唯一可转化成常规的固态、液态和气态燃料以及其它化工原料或产品的可再生碳资源。

因此,发展生物能源等石油替代能源,解决日益严重的能源危机已成为关系国家能源安全的重要命题。随着化石能源的耗竭,以及科学技术的进步,生物质转化技术的日趋成熟,生物质作为石油原料的替代品,将有着广阔的市场。本文重点针对利用生物质资源,热化学转化方式制液体燃料研究发展的现状,论述生物质液体燃料的产业化发展的可能性。

1生物质热化学转化制液体燃料[2-6]

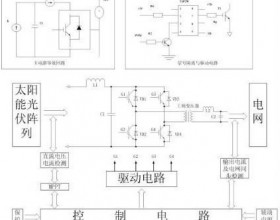

生物质制备液体燃料,是人们关注生物质转化利用的研究热点,也是本世纪生物质利用最具产业化发展前景的技术之一。通常制备液体燃料的方法主要是利用化学或者生物化学的手段,转化生物质成可以替代石油燃料的液体能源产品。通过热化学转化过程,将生物质最大限度地转化为液体燃料也可作为化工原料,产品的能量密度高、附加值大、储运方便。根据目前生物质热化学转化制液体燃料研究和产业化的总体研究和发展现状和趋势,热化学转化可以进一步分为直接液化和间接液化二种方法。固体生物质热化学转化液体燃料技术研究和工程化应用的过程,见图1。

生物质制备液体燃料的原料主要可以分成两大类:固体类和液体类生物质。其中固体类生物质主要是包含半纤维素、纤维素和木质素三大素的物质,以及常态下是固体形态的淀粉和糖类原料,如玉米、木薯、甘蔗、地瓜等;液体生物质原料,包括各种油脂、有机废水等。制备的液体能源目标产品主要是:生物柴油、乙醇、二甲谜、甲醇和生物油等可以替代石油能源产品,作为车用替代燃料。

生物质热化学转化主要是指利用固体生物质为原料,在一定温度和压力条件下,添加或者不添加催化剂,在反应装置中,经过一定时间的复杂反应,使固体生物质基本转化成液体产品。应用不同的工艺过程,生物质的转化率有很大的差异,一般在50~90%之间。本文主要讨论固体生物质热化学转化气化、液化技术的研究和产业发展。

2热化学转化制液体燃料主要技术[7-21]

固体生物质热化学转化液体燃料的途径,根据国内外目前正在开展的工艺过程,大致可以分成高压热解、常压热解、常压快速热解、气化合成、超临界液化等五种类型。分别论述如下。

2.1高压热解液化技术

高压液化是生物质液化研究的重要方法之一。经过处理成一定形状生物质,在高压(一般在10Mpa以上)和高温(250~400℃),添加酸、碱和溶剂共同作用生产液化油。20世纪70年代初,Appell等人在350℃下,使用Na2CO3为催化剂,在水和高沸点溶剂(如蒽油、甲酚等)混合物中,用14~24MPa压力的CO/H3混合气将木片液化为重油。Minowa等以水为介质、碳酸钠作催化剂,在300℃、约10Mpa条件下,把产于印度尼西亚的18种木质原料液化成了重油。重油产率为20.6%~34.3%,热值为28.1kJ/g~32.9%kJ/g,黏度为6.7×105~4.0×106mPa.s。生物质的高压液化很大一部分是借鉴了煤的液化工艺,Fatma.K等研究土耳其的褐煤与废弃纤维材料进行共液化,研究考虑在不同压力和木屑/褐煤比条件下液化得率的变化。反应固定条件为:反应温度350℃;液化剂/原料(即四氢呋喃/(褐煤+木屑))为3:1。分别考虑氢气压力对总的转化率影响。

2.2常压快速热解制燃料油技术与过程

常压快速热解液化制油是将秸秆、木屑、甘蔗渣等农林废弃物在中温(一般在400~650℃)条件下,快速加热条件下(103~104℃/s)使生物质迅速热解,超短产物停留时间(0.5~2s),在隔绝空气的条件下迅速断裂生物质中的大分子键,将分子量为几十万到数百万的生物质直接热解为分子量从几十到一千左右的小分子液体产物,然后对热解产物迅速冷凝获得一种称为生物油的初级液体,从而最大限度地生成液态产品,收率可高达70-80%,仅有少量的气体,产物中有少量甚至不含焦炭。热解所得液态产物为黑色,粘度较小,在40℃下为40cp,具有很好的流动性,在不与空气接触的条件下可稳定地存放数星期。液态产物中含氧量可达20-30%,可溶于水、丙酮等极性溶剂,但不溶于矿物油。其热值达22MJ/kg,是标准轻油热值的一半。可直接用作锅炉燃料,也可进一步加工提质,后转换为可替代普通柴油汽油,作为车用燃料用于内燃机或化工产品。关于它的深度加工的研究目前进行得较少。

加拿大西安大略大学开发的生物质直接超短接触液化技术,得到占原料重量70-80%的液体产品及少量的气体及固体产品。1998年8月发布了由Freel和BarryA申请的生物质循环流化床快速热解技术和设备。快速热解液化可使液体产量最高达到80%。荷兰BTG公司特温特大学技术开发公司开发生物油,以砂子做热载体,裂解温度为400~600℃,在58.8MPa压力下,1秒内完成裂解过程,每1000kg生物质可产600kg油。英国的伯明翰阿斯顿大学的化学工程与应用化学能源室,重点研究生物油的裂解技术。在氨气保护条件下,各种生物质通过螺旋输送器送进裂解反应器进行裂解。在500℃高温条件下,在2块旋转的容器内闪速裂解。裂解器的外壳装有冷却水循环装置,冷凝气体即成为棕黑色的生物油。这种油可以直接与柴油混合在柴油机上使用。它们下一步的目标是要生产100%的车用燃料。

我国生物质快速热解技术研究在国内尚处于起步阶段,主要是开展实验室和中间实验规模的研究。沈阳农业大学开展了与荷兰Twente大学合作,引进生产能力50kg/h的旋转锥式反应器;浙江大学、中科院化工冶金研究所、河北环境科学院等近年来也进行了生物质流化床液化的实验研究,并取得了一定的成果;山东工程学院于1999年成功开发了等离子体快速加热生物质液化技术,并首次在国内利用实验室设备液化玉米秸粉,制出了生物油;东北林业大学林业生物质快速热解的技术研究,液体产率为58.6%。中国科学技术大学2006年1月成功研制出每小时可处理150公斤物料的自热式热解液化工业中试装置。从运行情况来看,热解焦炭和不凝性气体燃烧释放的热量足以为热解提供热源。采用木屑、稻壳、玉米秆和棉花秆等多种原料进行的热解液化试验表明,木屑产油率60%以上、秸秆产油率50%以上。生物油热值18~20MJ/kg。中国科学院广州能源研究所研制的生物质循环流化床液化小型装置,木粉进料速率为5kg/h,液体产率63%左右。

2.3常压热解液化技术

生物质常压快速液化是生物质在液化剂中,在常压条件下转化为分子量分布广泛的液态混合物的过程。常压快速液化具有反应条件温和、设备简单、产品可以替代传统石油化学品的特点,此外产物还可以与异氰酸酯合成聚氨酯。聚氨酯材料在国防工业、轻纺工业、交通和铁道运输、油田煤矿和矿山、建筑工程、医疗和体育方面都有广泛的应用。该技术可以避免高压和高温的危险性以及对设备的较高要求。因此,生物质常压液化工艺的应用研究具有很好的发展优势。液化剂主要是乙二醇、环碳酸盐等极性较强的溶剂。生物质常压快速液化过程中最重要的两个因素即液化剂和催化剂的选择。生物质在不同的液化剂中,采用不同催化剂时液化情况不同。

环碳酸盐(碳酸乙烯酯和碳酸丙烯酯)是高极性溶剂,其介电常数分别为85.11F/m和69F/m。Yamada和Ono的研究表明,液化木质纤维素最有效的溶剂是环碳酸盐,在酸催化条件下,120℃~150℃时,碳酸乙烯酯和碳酸丙烯酯可将木质纤维素全部液化,并且反应速率是多元醇的10倍。碱能加速碳酸乙烯酯的水解,酸对其水解无促进作用,因此碳酸乙烯酯在酸性条件下分解比碱性条件下慢。酸催化生物质液化时,碳酸乙烯酯转变成乙二醇,并释放出CO2,乙二醇自身也是可以完全液化生物质的液化剂。Y.Kurimoto等用H2SO4作催化剂,甘油一聚乙二醇(PEG400)混合溶剂液化生物质,所得到的液化产物与异氰酸酯反应制成聚氨酯胶片。在多元醇、环碳酸盐液化生物质时,常以硫酸、磷酸作为催化剂。主要原因是在无水溶剂中的酸催化液化,催化效果与溶剂的介电常数有直接的关系,即溶液的介电常数越高,酸催化效果越好。

Yamada于1999年发现以乙二醇碳酸酯作为液化剂在浓硫酸催化、常压及120~150℃温度条件下对木材液化可以得到液化率超过90%的液化产物。

Heitz测定了许多有机溶剂溶解木质素的能力,并特别提出乳酸和乙醇胺作溶剂时可以诱导糖苷键的水解;Lancas,F.M也研究了以乙醇胺、乙醇、氨水、水作介质,用四氢化萘作溶剂时的液化。结果发现,以乙醇胺作介质效果最好。供氢溶剂很多,文献报道过的有四氢化萘、9,10一二氢蒽、苯酚、碳酸乙烯酯、碳酸丙烯酯及多元醇等。

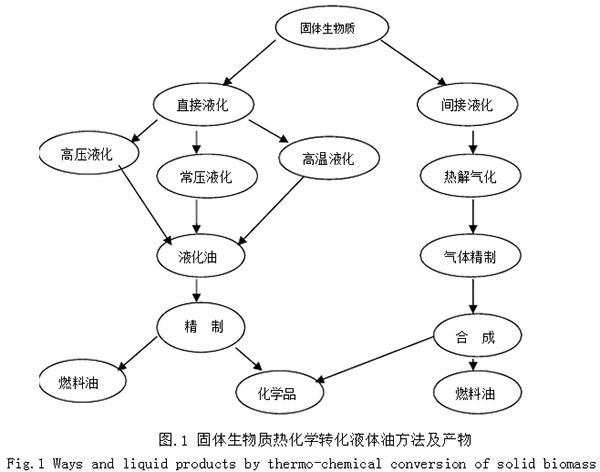

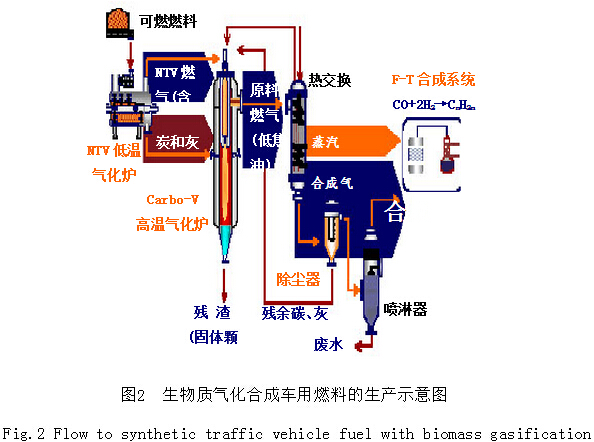

2.4气化合成技术与发展

生物质的间接液化与直接液化相比具有产品纯度高,几乎不含S、N等杂质的优点,但工艺过程较为复杂。将有机物间接液化的主要方法,采用合成气体制成原料,由于其清洁环保的特点,已经引起人们的重视。生物质气化除用于发电之外,欧盟进而还开展了生物质气化合成甲醇、氨的研究工作。此过程在煤化工和石化工业上应用极广,多用作甲醇制造。

目前可行方法很多,其中最易的方法是将H2与CO在高温(约300℃)与高压(约100Atm)下结合,并使用催化剂。从木材制备甲醇,产率约为360kg/t干材,能量转换效率约在30~40%之间。显然甲醇热含量(19.8GJ/吨)低于石油燃料(43.7GL/吨汽油),但其仍可用于发动汽、柴油机。1998年,欧盟建立了四个规模在4.8-12.1t/d之间不等的生物质气化合成甲醇的示范工厂。其生物质气化装置均为流化床气化炉,使用氧气或者是水蒸气作为气化剂,产出中热值燃气。再滤除焦油和杂质,脱除CO2、N2、CH4以及其他碳氢化合物之后,在一定压力下,使CO和H2O反应生成H2,再将CO和H2以1:2的比例混合导入合成塔,加入催化剂,合成甲醇。

德国已广泛使用含1%-3%甲醇的混合汽油,内燃机结构无须进行较大改动,其输出功率近似于燃用纯汽油的内燃机的输出功率。目前,生物质气化合成甲醇的技术已经较成熟,只是其产品的经济性还不能与石油、煤化工相竞争。芬兰的一家化肥厂,在世界上首次采用木屑气化产出的燃气作原料合成氨并取得了成功。

合成气一步法合成二甲醚(DME)最初是作为合成气制汽油改良MTG法的中间过程而研究的。从1984年东京大学Fujimoto教授首次发表了由合成气一步法制备二甲醚的研究报告以来,经过了近二十年的研究开发,各国己形成各具特色的反应工艺。如:美国AirProductsandChemicalsInc采用铜基甲醇合成催化剂+氧化铝+氧化硅佛石固体酸作为催化剂,于三相浆态床反应器中;CO转化率为65%,DME的选择性为76%(DME/DME+Me0H),并建立了4t/d的LPDME工业试验装置。日本NKK公司,将Cu/Zn/Al甲醇合成催化剂和Cu/Al2O3催化剂充分磨细以2:1混合后悬浮于正十六烷中,采用气泡塔为三相反应器,在H2/CO=l,3.0~7.0MPa、250~280C,空速为400h的条件下得到CO转化率为53.9%,DME的选择性为72.4%的结果,也已建立了5t/d的工业化示范装首。然而以上研究多数是基于煤基或天然气基合成气,对于生物质合成气这种富CO2体系的FT合成的反应机理还有待进一步研究。

德国Choren公司,专门生产生物质液体燃料的集团公司。从1998年进行新型生物质气化工艺试验,2002年开展各种原料合成液体燃料的研发和工业化生产,尤其在生产生物质液体燃料方面,经过多年的研发和试制,形成了较为成熟的技术、工艺和生产设备,并建成了示范工厂和小规模的生产车间,目前正计划建造可以大规模工业化生产生物质液体燃料生产基地。首次以农林废弃物为原料,采取先进的高压气化技术制取纯净合成气,经费托合成生产生物柴油。壳牌公司与科林公司在德国签署了合作协议,双方将在生物合成炼油领域全面合作,其核心内容是把生物质经过低碳化、高气化的方式提炼合成,转化为柴油,产出比为5:1。

生物质产出的合成柴油(BTL-液体燃料)成分方面与天然气合成柴油一致,其透明如水,几乎不含硫或芳香物质。因己烷数字特别高所以可燃性好,因此也可降低噪音污染。尾气排放很洁净,温室气体排放仅相当于常规柴油的10%。此外,BTL柴油可以添加形式,也可以以100%形式使用。BTL-液体燃料或纤维制生物乙醇属于第二代生物液体燃料,是利用非食品植物部分所生产出来的。

2.5超临界液化

近年来超临界流体(Supercriticalfluid,简称SCF)技术得到广泛的推广,利用二氧化碳、乙醇、丙酮和水等溶剂在超临界状态下作为溶剂或反应物进行化学反应。SCF流体具有良好的扩散性和低粘度性能,十分有利于物质反应过程的传热、质运动。

Kll和Metzger用超临界丙酮作为反应介质,使生物聚合物得以受热分解。用纤维素为原料,以超临界丙酮为介质,在高温、高压管式反应器中进行热解反应。液化转化率高达98%。Kll还进行了高温高压下用SCF对生物质的研究,用乙醇/水混合物(3:7,V/V)对纤维素进行超临界降解,可得富含葡萄糖的产品。Miller在间歇微反应器,碱性催化剂及用超临界甲醇或乙醇作溶剂,分别考察了牛皮纸类和有机衍生类木质素的解聚反应。结果发现290℃,KOH/乙醇中有机衍生类木质素的转化率非常高,残留物中***不溶物7%。用KOH、NaOH、CsOH、LiOH、Ca(OH)2和Na2CO3催化剂进一步研究发现催化剂碱性越强转化率越高;当用混合碱作催化剂时具有正反两方面的协同效应。

阿姆斯特丹的Shell实验室开发的HTU液化工艺,在荷兰政府和荷兰壳牌公司的支助下,Goudriaan等人首先在实验室利用高压釜进行中试阶段实验研究,将原料(木浆)先预热到80℃,然后通过泵打入一个容器中,在此容器中和循环利用的水蒸气混合(200-250℃)。在反应器中进行反应,后冷却至260℃,得到生物原油。

Demirbas在生物质超临界液化方面作了大量工作,分别对榛子壳、向日葵瓜子壳、橄榄壳、棕榈壳、蚕茧等多种生物质原料在甲醇、乙醇、丙酮等有机溶剂或水中进行了无/有催化剂(NaOH、Na2CO3、KOH、K2CO3)的超临界液化试验比较。将橄榄壳分别在甲醇、乙醇、丙酮等有机溶剂中,无/有催化剂(NaOH)条件下进行超临界液化,得到的产物用苯、二***进行进一步分离。其中无催化剂时,丙酮具有最好的液化效果,在583K转化率为63%;加入10%的NaOH时,甲醇的效果最好,在583K时的转化率为84.4%,比较有/无催化剂时,在无催化剂时,产物中的极性成分远大于非极性成分;而在加入碱性催化剂时,非极性成分远大于极性成分。这与加入碱催化剂,在超临界流体萃取的同时发生了还原、裂解反应有关。东北林业大学的钱学仁等考察了在超临界乙醇中兴安落叶松木材的液化过程。研究结果表明,温度是一个比较关键的过程控制因子,随温度的提高,木材分解加剧,转化率提高。在340℃时萃取物产率最高。溶木比是另一个较重要的过程变量,随着溶木比的增加的木材转化率和萃取物产率提高,而萃取时间的影响不显著。在半连续装置上,对木材亚-超临界乙醇(有或无水)萃取特性进行了研究,主要考察了压力和水对木材亚-超临界乙醇萃取过程的影响,研究结果表明在250℃~350℃温度区域内(即超临界区),压力升高,萃取物生成速率及产率都明显增加。增加混合溶剂中水的摩尔分数也能增加木材转化率和萃取物产率。水效应主要体现在300℃以前。

3存在的障碍和建议

由于生物质资源分散、原料组分复杂,以及热值低、不易运输和贮存等特点,必须将其经济高效地转化为可以替代普通石油液体燃料(如醇类、汽油和柴油等),才能实现大规模利用的目的。尽管在生物质热化学转化方面做了大量的研究开发工作。但是仍然没有能够实现规模化生产,其中还存在许多问题需要解决。

3、1技术方面

生物质原料的形态和物性各不相同,热化学转化过程亦有很大差别。同时,生物质液化油不但由水相和油相组成,而且组分极其复杂,含有不稳定及腐蚀性的组分,必须经过改质提升才能作为燃料使用,品位提升己成为生物质直接液化技术发展的关键问题。在生物质高温快速裂解、催化裂解液化、高压裂解液化、超临界液化、液化油分离提纯等技术研究方面深入不够;对于生物质的物性差异,热解方法的不同,导致热解过程的反应机理和过程变化的基础研究缺乏。需要研究开发生物质热化学转化过程和工艺条件、用于生物质热液化过程的反应器及其反应装置的放大问题、开展生物质裂解液化动力学特性、热力学参数和反应机理、热解过程及产物控制、液化油产物的分离精制和催化剂制备等方面基础的研究。

3、2经济方面

我国生物质资源丰富,但是分布广,季节性强,保存和运输成本高。建议采用分布式初加工,相对集中式精制加工的管理和生产模式。建立分布式生物质转化利用,是有效解决生物质运输和储存困难的办法。同时,需要还从技术角度,研究高效、经济的转化技术,根据液化油的物理化学的性质差异,开发高附加值的产品,提高技术的经济可行性。

3、3政策方面

进入本世纪,国家对于生物质的开发利用给予了充分的重视。2006年颁布了我国家的第一部可再生能源法。并且国家财政部等五部委联合发布的《关于发展生物能源和生物化工财税扶持政策的实施意见》。但是需要国家加快出台具体可操作的扶持政策,如对生产企业给予补贴办法;国家给予税收、投资、优惠和减免政策,以增强相关企业竞争力,促进生物质能源新兴产业的发展。

4结论

生物质21世纪是生物的世纪、也是能源的世纪,随着化石资源的耗竭,人们越来越多的趋向于开发可持续的、环保的资源。世界各国都把目光投向了可再生的生物质资源。我国生物质资源十分丰富,资源总量不低于30亿吨干物质/年,相当于10亿多吨油当量,约为我国目前石油消耗量的3倍。我国商品化的生物质能仅占一次能源消费的0.5%左右,与发达国家相比还有很大差距。由生物质热化学转化制液化油是有发展潜力的技术。但是,目前处于实验室研究和中间试验及示范阶段。

生物质能应用技术的研究开发,在现阶段主要是从生态环境、环境保护的角度出发,从中长期来看,将要弥补资源有限性的不足。因此,生物质能源的开发利用,其社会效益远远大于经济效益。在目前发展阶段,需要国家尽快制订出台相关政策,鼓励和扶持企业投资生物质能源开发项目;加大对于热化学制液化油的投入,促进热化学转化制液体燃料油技术的发展,达到工业化生产优质液体燃料的目标。

参考文献

[1]殷福珊。中国生物质能源的发展现状及趋势[J].日用化学品科学,2006,29(11):1-3

[2]S.A.Rezzoug,R.Capart.Assessment of wood liquefaction in acidified ethylene glycol using experimental design methodology[J].Energy Conversion and Management.2003,44:781—792.

[3]Antal M J J r,Manarungson S,Mok W S.In:Rey.Int .Conf .ed.Adv.Thermochem.Biomass Convers.3rd.1994.1367~1377

[4]郭艳等。生物质快速裂解液化技术的研究进展[J].化工进展,2001,20(8):13-17

[5]T.Minowa,T.Kondo,S.T.Sudirjo.Thermochemical liquefaction of indonesian biomass residues.Biomass and Bioenergy,1998,14: 517~524

[6]蒋剑春.生物质能源应用研究现状与发展前景[J].林产化学与工业,2002,22(2):75~80

[7]Lee S H,Ohkita T.Rapid Wood Liquefaction by Supercritical phenol[J].Wood Science and Technology,2003,37(1):29~38

[8]Arai K.Biomass conversion supercritical water for chemical recycle[J].Energy Resources,1995,16: 175~180

[9]郝小红,郭烈锦。 超临界水中湿生物质催化气化制氢研究评述[J].化工学报,2002,53(3):221~228

[10]Appell H R,Wender I,Miller R D.Conversion of organ-ic waste to oil[R].Bureau of Mines Report of Investiga-tion,1971:7560~7568

[11]何芳,易维明,柏雪源。 国外利用生物质热解生产生物油的装置[J].山东工程学院学报, 1999,13(3):61~64

[12]徐保江,李美玲,曾忠。 生物质热解液化技术的应用前景[J]。 能源研究与信息, 1999,15(2):19~24

[13]杨敏,宋晓锐,邓腾飞等.生物质裂解及液化[J].林产化学与工业,2000,20(4):77~82

[14]Miller J E,Evans L,Little wolf A,et al.Batch nonreactor studies of lignin and lignin model compound polymerization by bases in alcohol solvents[J].Fuel,1999,78 : 1363~1366

[15]A.Demirbas,F.Akdeniz.Fuel analyses of selected oilseed shells and supercritical fluid extraction in alkali medium.Energy Conversion & Management,2002(43):1977~1984

[16]Appell H R,Fu Y C,Friedman S,Yavorsky P M,Wender I.Converting organic wastes to oil.Report of investigation 7560.Pittsburg.P A: US Bureau of Mines;1971

[17]F.Karaca,E.Bolat.Coprocessing of a Turkish lignite with a cellulosic waste material 2.The effect of coprocessing on liquefaction yields at different reaction pressures and sawdust/lignite ratios.Fuel Processing Technology 75(2002):109~116

[18]乔国朝,王述洋.生物质热解液化技术研究现状及展望[J].林业机械与木工设备,2005,5(33):26~32

[19]Fatma Karaca,Ksen Bolat.Coprocessing of a Turkishlignite with a cellulosic waste materia1.2 The effect of coprocessing on liquefaction yields at different reaction pressures and~wdust/lignite ratios[J]. Fuel Processing Technology ,2002,75: l09~l16

[20]郭贵全。蔗渣在四氢化萘中的液化反应[J]。林产化学与工业,2004,24(3):52-56

[21]白泉,赵勇强,张正敏.燃料油的新型替代品—生物质裂解油[J].可再生能源,2007,29(4):13~16。