彭锦星,范志华,陈冠益

(天津大学环境科学与工程学院,天津大学内燃机燃烧学国家重点实验室,天津 300072)

摘要:生物质快速热解制取的生物原油,经过精制提质,具有柴油或汽油的特点,可用于车用燃料。生物原油制取技术发展较快,技术较可控,但其精制提质过程复杂,需要突破的技术障碍明显。本文对国内外的生物原油精制提质研究进展与技术发展进行了系统的综述,认为生物油水相制氢和油相制油的技术路线更具发展前景,并提出了生物原油分级利用的建议。

生物质能是唯一可替代车用油的可再生能源,因此备受关注。现阶段常规液化制取生物油被认为具有优势,包括快速热解液化制油技术和超临界液化制油技术。与超临界液化制油技术,快速热解液化制油技术更具有技术经济上的规模优势。生物质快速热解液化的转化率(液化率)影响因素研究得较清楚,但液化率的提高多以油品性质下降为代价。生物油组分复杂、燃料品质差,因此通过精制提质提高其燃料性质或提炼高附加值化学品成为当前的关注点。当前生物油精制提质制取生物质油研究包括两方面:①基础分析性研究,偏向生物油的分离与分析方法,根本目的在于生产化工原料;②应用性研究,偏向生物油的精制与改性工艺,根本目的是生产车用动力燃料。

生物油的精制改性方法主要是化学法和生物 法。微生物的中毒是一个关键性的技术障碍,化学法(主要指催化裂解、加氢裂解)也有耗能高、成本高的缺陷,因此本文针对化学法进行综述。生物油的可能用途包括:燃烧燃料、动力源、化学品和树脂、运输燃料、液体烟雾、脱水糖、有机可燃料的黏合剂、防腐剂、柴油机燃料、胶黏剂等。

1生物油特性

如表1所示,生物油与化石燃料相比具有以下几种特点。

(1)含碳量和含氢量低,含氧量高,最终造成热值低。25%含水率的生物油热值为17MJ/kg,2.5kg的生物油约与1kg化石燃油能量相当。

(2)pH值小,显酸性。生物油的pH值较低,主要是因为生物质中携带的有机酸,如乙酸等,进入油品造成的,因而油的收集储存装置最好是抗酸腐蚀的材料,如不锈钢或聚烯烃类化合物。由于中性的环境有利于多酚成分的聚合,所以酸性环境对于油的稳定是有益的。

(3)含灰分高。为了保证高加热速率,热裂解液化的物料粒径一般很小,因而热裂解生成的炭粒径也很小,旋风分离器不可能将所有的炭分离下来。因此,可采用过滤热蒸汽产物或液态产物的方法更好地分离固体杂质。

(4)密度高。生物油的密度比水的密度大,大约为1.2×103kg/m3。

(5)含水分高。生物油的含水率最大可以达到30%~45%,油品中的水分主要来自于物料所携带的表面水和热裂解过程中的脱水反应,水分有利于降低油的黏度,提高油的稳定性,但降低了油的热值。

(6)黏度高。生物油的黏度可在很大的范围内变化。室温下,最低为10mPa·s,若是长期存放于恶劣条件下,可以达到10000mPa·s。水分、热裂解反应操作条件、物料情况和油品储存的环境及时间对其有着极大的影响。

(7)稳定性。生物油是通过快速升温和急速降温而得,因而体系本身并没有达到化学平衡,而且存在大量的酚类化合物。由于多酚的慢速聚合和缩合反应而具有“老化”倾向。暴露在具有氧气和紫外光线环境下的生物油,随着外界环境温度的升高黏度增大。所以生物油加热不宜超过80℃,宜避光,避免与空气接触保存。

针对生物油具有高度的氧化性、不稳定性、黏稠、腐蚀性、强吸湿性和化学组成复杂等特点,直接用它来取代传统的石油燃料受到了很大限制。因此,需要对生物油进行精制,提高品质,达到燃料油使用的要求。

2生物油的精制

目前,生物油精制方法可分为物理精制法和化学精制法,即添加溶剂、乳化等物理方法和催化加氢、催化裂解、催化酯化等化学方法。浙江大学姚燕等提出了对生物油升级改性的研究路线,并开展了一系列相关研究。其核心内容是:先将由流化床快速热裂解反应装置所产生的生物油在玻璃精馏塔中进行组分分离;再把所得重质组分进行催化裂化,使大分子化合物裂解为小分子产物;轻质组分在固定床加氢催化反应装置上进行加氢脱氧反应,最终目的是得到稳定性高、含氧量低,燃烧性能近似于汽油或柴油的改性生物油。

2.1加氢裂解

加氢过程是在钴-钼、镍-钼及其氧化物作为催化剂、加入氢气的一定压力条件下对生物油进行加氢裂解,将氧以二氧化碳和水的形式脱出的过程。

Şenol等认为保持催化剂的活性需要加入硫化剂,他们以H2S和CS2作为硫化剂,以NiMo/γ-Al2O3和CoMo/γ-Al2O3为催化剂对脂肪酯(庚酸甲酯、庚酸乙酯、庚酸和庚醇的混合物模型)进行了加氢去氧反应的研究。结果表明NiMo/γ-Al2O3活性强于CoMo/γ-Al2O3,H2S更有利于含氧脂肪化合物的加氢脱氧,由于H2S增加了催化剂酸性,促进了酸催化反应(水解、酯化、脱水、消除和亲核取代反应等)。Şenol等还以苯酚作为含氧芳香化合物模型,以NiMo/γ-Al2O3和CoMo/γ-Al2O3为催化剂进行了加氢去氧反应研究。结果表明,NiMo/γ-Al2O3活性弱于CoMo/γ-Al2O3,H2S抑制了加氢和氢解反应。与含氧脂肪类化合物效果相反,H2S不利于苯酚的加氢脱氧,由于苯酚和含氧脂肪化合物的电子和分子结构不同,造成苯酚活性低于含氧脂肪化合物。

该方法得到的生物油品质较高,但由于设备要求高,磨损大,且技术要求高,整个过程比较昂贵;同时催化剂的失活和反应器的堵塞制约了这项技术的发展。

2.2催化裂解

该过程在催化剂存在的条件下对生物油进行裂解,将氧以二氧化碳、水或者一氧化碳的形式脱出。

Pattiya等采用ZSM-5、Al-MCM-41、Al-MSU-F和MI-575等催化剂对木薯根进行了快速催化裂解。结果表明,4种催化剂都增加了芳香烃,减少了木质素氧化物,这意味着对生物油的热值和黏度的提高。其中ZSM-5的效果最好,只有MI-575促进了乙酸的形成。Antonakou等采用了3种不同Si/Al比的Al-MCM-41催化剂和3种包含不同金属的介孔分子筛催化剂(Cu-Al-MCM-41、Fe-Al-MCM-41和Zn-Al-MCM-41)对生物质进行了快速热解研究。分别加入6种催化剂后生物油中苯酚类含量有所增加,含氧化合物含量降低,有利于提高生物油的稳定性。低Si/Al比、Fe-Al-MCM-41和Cu-Al-MCM-41催化有利于提高生物油中苯酚类含量。

Adam等研究了Al-MCM-41类催化剂对云杉热解的影响,结果表明,加入此类催化剂生物油中左旋葡萄糖消失,乙酸和呋喃类化合物含量增加,含甲氧基类的大分子苯酚类化合物含量大量减少,该类催化剂的孔径扩大和铜离子的加入抑制了这种影响。Adam等还研究了4种Al-MCM-41催化剂、1种FCC商业催化剂、2种SBA-15催化剂对生物质快速裂解的影响。结果表明,生物油有机相中烃和苯酚增加,同时羰基和酸减少。所有催化剂都增加了需要的化合物,减少了不合需要的化合物。随着Al-MCM-41催化剂的孔径扩大,生物油的不合需要的成分增加速度超过了需要的成分。铜离子的加入增加了生物油中的需要成分。Al-SBA-15催化剂增加了许多需要的成分,同时也增加了不合需要的成分。以云杉做为原料,FCC催化剂效果最好。以奇岗作为原料,Al-MCM-41催化剂的效果最好。生物质种类对需要的生物油成分影响不大。

Ooi等制备了SBA-15、Al-containing SBA-15催化剂,并对脂肪酸混合物进行了催化裂解,结果显示Al-containing SBA-15催化剂可以提高汽油组分。

Aho等利用Beta、Y、ZSM-5和Mordenite等作催化剂,研究了沸石催化剂的结构对生物质油快速裂解的影响。结果显示,使用催化剂ZSM-5的生物油含酮类多于其它床料,含醇类和酸类少于其它床料。催化剂Mordenite的生物油含多芳香烃类少于其它床料。Aho等用β型沸石催化剂进行了生物质快速裂解研究,结果表明催化剂酸性越强,生物油有机成分含量越少,水分和多芳香烃增加。

Adjaye等采用HZSM-5、H-Y、Hmordenite、Silicalite和Silica-alumina 5种催化剂对生物质进行了快速热解研究。其产烃率(质量分数)分别为27.9%、14.1%、4.4%、5%和13.2%。催化剂HZSM-5和Hmordenite产生的芳香烃含量大于脂肪烃。催化剂H-Y、Silicalite和Silica-alumina产生的脂肪烃含量大于芳香烃。芳香烃主要是甲苯、二甲苯和三甲苯等。脂肪烃主要是环戊烯、环丙烷、戊烷和己烯等C6~C9的脂肪烃。

lknur等以活性氧化铝和钠长石作催化剂对生物质进行了催化裂解,结果表明生物油产量降低,但是生物油含氧量减少。Triantafyllidis等利用MSU-S催化剂对榉木进行了快速裂解,结果显示,MSU-S催化剂减低了生物油和焦炭的产率,它有利于生成稠环芳烃和高分子化合物。Yorgun等用活性氧化铝作催化剂对生物质做了快速裂解研究,结果显示该催化剂对生物油的产率和产物分布影响不是很大,主要是脂肪类芳香烃含量有显著提高。Vitolo等利用HZSM-5和H-Y进行催化裂解,得到的油的品质有所改善。芳香族化合物增多,热值也得到增加。

Ateş等采用商业催化剂DHC-32和HC-K 1.3Q分别对大戟属植物与芝麻秆进行了催化热解研究。实验结果显示,以大戟属植物为原料,加入催化剂后含氧化合物的含量增加,可能与大戟属植物的萜类化合物结构有关。而以芝麻秆为原料,加入催化剂后含氧化合物的含量减少。研究表明,生物油中含氧化合物的减少不仅与催化剂相关,而且受到生物质本身结构的影响。

中国科学院过程研究所的Lu等利用在线红外检测技术分析了以HUSY/γ-Al2O3、REY/γ-Al2O3和HZSM-5/γ-Al2O3为催化剂的麦秸秆的热解产物。研究认为脱去酸的C=O比醛和酮更难。催化剂HUSY/γ-Al2O3和REY/γ-Al2O3具有好的脱氧效果。HZSM-5/γ-Al2O3对异构烃和芳香烃有好的选择性。

Li等用平衡催化剂FCC对棉籽油进行了催化裂解,最多可得到轻油(≤360℃)65.6%,汽油(≤205℃)33.7%。Zhang等用Sulfided Co-Mo-P为催化剂对生物油进行了精制,结果显示热值大幅度提高,由醇溶变为油溶。郭晓亚等在固定床反应器内采用不同催化剂进行了生物质快速裂解油的催化裂解。在质量空速3.7h-1、温度380℃时,获得了较高的精制生物油产率(44.68%),用HZSM-5(50)催化剂得到了较高的有机相产率而用高岭土催化剂时结焦量较低。催化剂再生实验表明,结焦是催化裂解中致使催化剂失活和使用寿命降低的主要原因。产物分析表明,精制油中的含氧化合物,如有机酸、酯、醇、酮、醛的含量大大降低,而不含氧的芳香族碳氢化合物和多环芳香碳氢化合物含量有所增加。

该技术比较方便和经济,可以同时脱氧和减小分子碎片,许多学者致力于这方面的研究。文献中提到的催化剂有H-Beta-25、H-Y-12、H-ZSM-5-23、Al-MCM-41、Cu-Al-MCM-41、FCC、SBA-15、Al-SBA-15、MCM-1、MCM-2、MCM-3、Cu-MCM、Fe-MCM、Zn-MCM等。但这种方法目前得到的精制油的质量不是很理想,且得率较低。

2.3催化酯化技术

催化酯化技术是通过催化剂催化将生物油中的酸转化为酯,从而达到降低酸性的目的。Mahfud等通过高沸点醇类和酸性催化剂对生物油进行减压蒸馏,催化酯化后的生物油水分明显降低,热值也明显升高。但是距离内燃机的燃料要求还有很大距离。热值是柴油的一半多;黏度是柴油的2~6倍;pH值、闪点低于柴油;密度高于柴油。

中国林业科学院林产化学研究所的Xu等制备了介孔分子筛催化剂SO42-/Zr-MCM-41并对生物油进行了催化酯化的研究。结果显示,精制前生物油的含水率、pH值、热值、密度分别为33%、2.82、14.3MJ、1.16kg/L,精制后的生物油分为重油和轻油两部分,重油的含水率、pH值、热值、密度分别为5.0%、5.35、24.5MJ、0.95kg/L,轻油的含水率、pH值、热值、密度分别为0.5%、7.06、21.5MJ、0.91kg/L。中国林业科学院林产化学研究所的Xu等制备了催化剂SO42-/ZrO2、SO42-/SnO2、SO42-/TiO2并对生物油进行了催化酯化的研究。结果显示,精制前生物油的含水率、pH值、热值、密度分别为33%、2.82、14.3MJ、1.16kg/L,催化剂SO42-/ZrO2精制后的生物油分为重油和轻油两部分,重油的含水率、pH值、热值、密度分别为5.0%、5.35、24.5MJ、0.95kg/L,轻油的含水率、pH值、热值、密度分别为0.5%、7.06、21.5MJ、0.91kg/L。

徐莹等制备了K2CO3/γ-Al2O3-NaOH固体碱催化剂并对生物油催化酯化改质进行了研究。实验结果表明,生物油经催化酯化改质后,运动黏度显著降低,流动性增强,稳定性提高;改质后生物油的pH值由2.60提高到5.35,运动黏度降低了86.2%,热值提高了45.8%;同时,改质后的生物油中酸类物质含量减少、酯类物质含量增加,挥发性和难挥发性的有机羧酸转化为酯。张琦等分别以机械混合法和浸渍法制备了SO42-/SiO2-TiO2固体酸催化剂,以乙醇和乙酸的酯化反应为模型反应考察了不同SiO2含量及不同温度焙烧的催化剂的活性。结果表明,机械混合法制备的400℃焙烧的SO42-/40%SiO2-TiO2催化剂活性最高,部分回流时,乙酸几乎全部转化,全回流反应100min时,其乙酸转化率达到84%。

该技术可以有效降低生物油的pH值,提高分子链长度,有利于增加热值。但由于生物油具有极性,造成分子筛选择性较差,可能引起其它交叉反应,同时生物油本身含有水,有可能对酯化反应有所抑制。

2.4乳化技术

乳化技术是简单的将柴油、生物油和乳化剂按照一定比例进行混合从而满足燃料要求的一种技术。Chiaramonti等认为乳化剂含量越高,乳液稳定性和黏度越高。乳化剂的用量为0.5%~2%,乳液黏度较好,如果乳化剂的用量为4%,可以加添加剂降低黏度。生物油量增加,乳液黏度增加。刚生产的生物油利于乳化,70℃存放稳定性可达到3天。

Ikura等认为影响乳液稳定性最关键的3个因素是生物油浓度、表面活性剂浓度和单位体积输入能量。实验先将生物油进行离心分离,分离后的生物油再和原生物油进行混合乳化。实验结果证明,离心分离后的生物油的热值是柴油的33%。生物油的十六烷值仅为5.6。随生物油的浓度增加,乳液的热值和十六烷值降低。

混合后形成稳定的乳液需要加入表面活性剂的总质量分数为0.8%~1.5%。10%~20%的生物油乳液的黏度比生物油的黏度低。乳液的腐蚀性是生物油的一半。

山东理工大学的于济业等在使用稳定剂的情况下将生物油按照一定比例加入柴油中,利用均匀技术制出乳化燃油。实验结果表明:当生物油的含量为10%,稳定剂含量为4%~6%时,乳化燃油的稳定时间可以达到120h以上;将乳化油燃料用于泰山-25拖拉机时,发动机运转正常。

2.5重整制氢

重整制氢是将生物油在催化剂的催化下转化为氢气的技术。Czernik等提出生物质快速裂解两步法制取氢气,第一步制取生物油,第二步生物油水蒸气重整制氢。采用了一种用于重整石脑油的C11-NK商业化催化剂和4种研究用的催化剂,研究表明由于商业催化剂的水气传递速度快,其产氢率高于其它4种催化剂,但其余4种催化剂的耐磨性要好于商业化催化剂。Garcia等利用许多商业化和研究用的镍基催化剂对生物油水相部分进行了催化重整。针对催化剂容易产生积炭而失活的缺点,提出两种策略,一是加入镁和镧提高水蒸气的吸附,二是加入钴和铬减少表面反应速度。实验表明新型催化剂的失活造成氢气和二氧化碳减少,一氧化碳、甲烷、苯和其它芳香类化合物增加。实验结果同时显示,由于水气传递活性高造成用于天然气和原油重整的G-91、C11-NK、46-1和46-4等商业催化剂比研究用催化剂的产氢率高。

Davidian等利用连续两步制氢的路线,以两种镍基催化剂对生物油进行了制氢实验,产氢率在45%~50%。催化剂Ni/Al2O3促进了炭丝的形成,催化剂Ni–K/La2O3–Al2O3促使炭以无定形炭层形式沉积。Iojoiu等提出了连续式两步制氢的路线,第一步催化裂解,第二步催化剂再生。从热平衡的角度整个路线可以实现自热,减少了能量输入,与同温下的传统水蒸气重整制氢相比更有优势。实验采用了Pt/Ce0.5Zr0.5O2 on power,Pt/Ce0.5Zr0.5O2 on monolith,Rh/Ce0.5Zr0.5O2 on power,Rh/Ce0.5Zr0.5O2 on monolith 4种催化剂,稳定产氢率可达50%。Domine等比较了Pt/Ce0.5Zr0.5O2 on monolith和Rh/Ce0.5Zr0.5O2 on monolith两种催化剂,结果显示Pt基催化剂的催化活性强于Rh基催化剂。在蒸汽/炭摩尔比为10时,加入Pt基催化剂产氢产率最高可达70%。

Wu等采用两步法固定床催化,由于贵金属与生物油直接接触难免造成催化剂失活,第一步采用廉价白云石做为催化剂,第二步采用Ni/MgO作为催化剂。实验表明,最重要的影响因素包括温度、水蒸气/炭摩尔比、材料空速等。第一步高温(>850℃)和高水蒸气炭摩尔比(>12)是必须的。潜在的氢气产率可达81.1%。

王兆祥等制备了C12A7-K2O和C12A7-O-催化剂。比较了C12A7-K2O和C12A7-O-两种催化剂对生物油进行催化水蒸气重整制氢的性能,结果表明C12A7-K2O的效果要明显优于C12A7-O-。在750℃时用C12A7-K2O催化剂得到63.7%的较高氢气产率。钾的加入大大提高了催化剂生物油水蒸气重整制氢的性能。贤晖等采用C12A7-O-和C12A7-MgO两种催化剂对生物油进行催化裂解制氢,结果表明C12A7-MgO的催化活性要明显优于C12A7-O-,在750℃时氢气产率可以达到44%。MgO的添加不仅增强了催化反应活性,提高了氢气的产率,并且有效地抑制了积炭的生成,使得催化剂的活性寿命大大延长。

该技术简单,但能量投入较大,乳化后存放时间不能过长。可采用在线乳化,乳化后马上使用,从而避免由于稳定性差而造成的损失。

2.6制取化学品

以生物油为原料,通过催化剂实现生物油的成分向某一类化合物或者某一馏程化合物定向转化的技术。生物油的主要成分是酚类、醛类、呋喃类、烃类和羰基化合物。应针对不同目标主成分进行加工。

Bridgwater等以木质素为有效原料,提出利用生物油中的酚类生产酚醛树脂的方法。然后作为胶黏剂应用于人造板行业。Roman等提出了生产呋喃类化合物的工艺路线。

生物油制取化学品需要长期的研究,目前技术还不成熟,特别是分离难度大和前期定向裂解的选择性。需要建立以几种化合物为构件的技术平台。

3展望

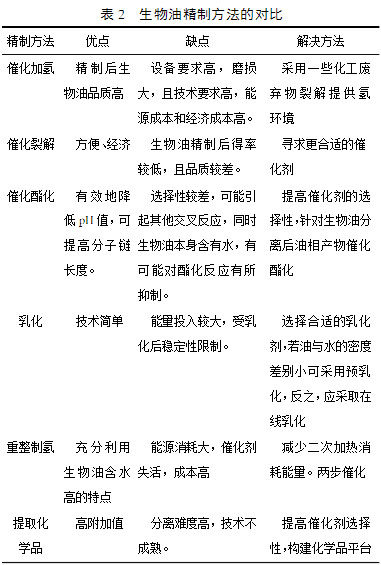

生物油将来用于燃料和化工原料的前景非常光明,但是还有许多问题需要解决。用于精制生物油的设备需要进一步改进。以生物油作为燃料的发动机需要一定的改造。生物质裂解的机理需要进一步完善。以某一类化合物、某一段馏程或者某一段分子量范围进行定向裂解。生物油在现阶段实现产业化,需要多联产的工艺。生物油在短期内的目标产物是燃料,但从长远来看,需要用作化学原料,从而提高产品附加值。现有精制技术都存在一些技术瓶颈问题,表2总结了目前的精制技术的优缺点和解决方法。

生物油作为一种复杂混合物,具有酸性高、稳定性差、含氧量高、热值低、含水率高等缺点。对于酸性高,可以保持酸性用来制除菌剂,或者加入醇类降低酸性;对于稳定性差,主要是快速热裂解反应不是平衡反应而且不饱和键多,可通过加氢减少不饱和键或者延长保存时间;对于含氧量高,可以保持用来制备汽油或者汽油添加剂以提高辛烷值,也可加氢脱氧用来制备柴油以提高十六烷值;对于热值低,可以保持作化学品,也可以加氢提高热值;对于含水率高,可以保持水直接乳化掺烧,也可以脱水。

生物油可以首先进行离心分离,针对生物油灰分高的特点,将灰分部分作为路基基料。然后进行水相和油相分离,然后充分利用生物油水分多的特点将水相部分进行重整制氢。然后将油相进行馏分,将轻组分改性制取生物汽油,重组分进行催化裂解后制取内燃机燃料。

生物油精制技术中很重要的一个环节就是分离技术,如何分离混合物得到最高经济性是当前一个很关键的问题。当前应用于生物油的分离技术主要是蒸馏和萃取。蒸馏和反应脱节,造成一些热量的浪费,而且容易生成恒沸物,从而增加分离难度。萃取的方法不同、溶剂不同,很难进行比较。传统的分离技术已经很难满足生物油的分离要求。将新型的分离技术应用于生物油精制,将会得到焕然一新的结果。特别是膜分离技术、超临界流体技术、等离子体技术、离子液体技术以及生物分离技术的应用,将会为生物油精制开拓新的局面。