矿用位移传感器通用技术条件

General specifications of mine displacement sensor

2011-04-12 发布 201 1-09-01 实施

国家安全生产监督管理总局 发 布

前 言

本标准的5.7为推荐性条款外,其余为强制性条款。

本标准是根据 GB/T1.1—2009《标准化工作导则 第1部分:标准的结构 和编写规则》的 规定进行 编写。

本标准由中国煤炭工业协会科技发展部提出。 本标准由煤炭行业煤矿安全标准化技术委员会归口。

本标准主要起草单位:煤炭科学研 究总院重庆研究院、安 标国家矿用产品安全标志中心、陕 西安瑞 特电子科技有限公司、山东省科达矿山监测装备有限公司。

本标准主要起草人:陈福民、石发强、杨大明、胡继红、何晶、邹德蕴、张安然、曹利波、付建涛等。 本标准为首次发布。

矿用位移传感器通用技术条件

1 范围

本标准规定了矿用位移传感器的术语和定义、型 号命名和类型、技 术要求、试 验方法、检 验规则、标 志、包装、运输和贮存。

本标准适用于煤矿井下使用的位移传感器(以下简称传感器)。

2 规范性引用文件

下列文件中的条款通过本标准引用而成为本标准的条款。 凡是注日期的引用文件,其 附后所有的 修改单(不包括勘误的内容)或修改版均不适用于标准,然 而,鼓 励根据本标准达成协议的各方研究是否 可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T191 包装储运图示标志

GB/T2423.1 电工电子产品环境试验 第2部分:试验方法 试验 A:低温 GB/T2423.2 电工电子产品环境试验 第2部分:试验方法 试验 B:高温

GB/T2423.4 电工电子产品环境试验 第2部分:试验方法 试验 Db交变湿热(12h+12h循环) GB/T2423.5 电工电子产品环境试验 第2部分:试验方法 试验 Ea和导则:冲击 GB/T2423.10 电工电子产品环境试验 第2部分:试验方法 试验 Fc:振动(正弦) GB3836.1—2000 爆炸性气体环境用电气设备 第1部分:通用要求(eqvIEC60079-0:1998) GB3836.2—2000 爆炸性气体环境用电气设备 第2部分:隔爆型“d”(eqvIEC60079-1:1990) GB3836.4—2000 爆炸性气体 环 境 用 电 气 设 备 第 4 部 分:本 质 安 全 型 “i”(eqvIEC60079-11:1999)

GB4208—2008 外壳防护等级(IP 代码) GB/T9969 工业产品使用说明书 总则

GB/T10111 随机数的产生及其在产品质量抽样检验中的应用程序

GB/T15464 仪器仪表包装通用技术条件

AQ1043 矿用产品安全标志标识

MT/T154.10 煤矿用安全仪器仪表产品型号编制方法和管理办法 MT210—1990 煤矿通信、检测、控制用电工电子产品基本试验方法 MT/T772—1998 煤矿监控系统主要性能测试方法

MT/T899 煤矿用信息传输装置

3 术语和定义

下列术语和定义适用于本标准。

3.1

矿用位移传感器 minedisplacementsensor

连续监测煤矿矿井中被测物相对位置位移量的装置。

4 型号命名和防爆类型

4.1 型号命名

按 MT/T154.10的规定进行命名。

4.2 防爆类型

应符合 GB3836.1—2000的规定。

5 要求

5.1 一般要求

5.1.1 传感器应符 合 本 标 准 的 要 求,并 按 照 规 定 程 序 和 国 家 授 权 检 验 单 位 审 批 的 图 样 和 技 术 文 件 制造。

5.1.2 传感器采用的防爆结构,应符合 GB3836.1—2000的有关规定。

5.1.3 与传感器关联和配套的设备应满足 GB3836.1—2000、GB3836.2—2000 和 GB3836.4—2000

规定的防爆产品,并经防爆检验机构联机检验合格后方可 接入,同 时还应具有有效期内的矿用产品安全 标志证书。

5.1.4 不得随意改变与传感器的关联设备和配套设备。

5.2 环境条件

5.2.1 工作环境

工作环境应满足:

a) 环境温度:(0~40)℃;

b) 相对湿度:小于或等于98%; c) 大气压力:(80~116)kPa;

d) 有瓦斯或煤尘爆炸危险,但无显著振动和冲击、无破坏绝缘的腐蚀性气体的场所。

5.2.2 运输和贮存环境

运输和贮存环境应满足下列要求: a) 温度:(-40~+60)℃;

b) 振动:小于或等于50m/s2;

c) 冲击:小于或等于500m/s2。

5.3 输出信号制

5.3.1 开关量

5.3.1.1 有源开关量输出信号,在高电平输出状态,拉出电流为2mA 时,输 出电压应大于等于 3V;在 低电平输出状态,输出电压应小于等于0.5V。

5.3.1.2 无源开关量输出状态,在 断开 (截 止)时,两 输出端之间的漏电阻应大于等于 100kΩ;在 闭合

(导通)时,灌入电流为2mA 时,输出电压应小于等于0.5V。

5.3.2 模拟量

5.3.2.1 直流模拟量信号

a) 1mA~5mA(负载电阻0Ω~500Ω 或大于500Ω); b) 4mA~20mA(负载电阻0Ω~350Ω 或大于350Ω)。

5.3.2.2 频率模拟量信号

a) 信号频率应为:200Hz~1000Hz或5Hz~15Hz;

b) 高电平应大于等于3V,低电平应小于 等于 0.5V,在 整个频率范围内,正、负 脉冲宽度大于等 于0.3ms。

5.3.3 数字量信号

应符合 MT/T899的要求。

5.4 外观质量与结构要求

5.4.1 传感器的显示窗应透光良好,数码、符号均应显示清晰,无缺陷。

5.4.2 传感器表面,镀层或涂层均匀、牢固、颜色一致,不应有气泡、裂痕、明显剥落和斑点。

5.4.3 传感器应结构合理,坚固耐用,并有适于井下安装的悬挂支撑结构,活动部件灵活可靠。

5.4.4 传感器接插零 件 应 无 松 动,脱 落 现 象;金 属 部 件 应 采 取 防 腐 措 施;标 志 标 识 与 铭 牌 清 晰、安 装 牢固。

5.4.5 传感器应采用数字显示,分辨率应不低于1mm。

5.5 主要技术指标

5.5.1 测量范围

应大于或等于300mm。

5.5.2 基本误差

应不超过±3mm。

5.5.3 位移力

应在(4~10)N 范围之内。

5.5.4 重复性

应不大于1mm。

5.5.5 回程误差

应符合5.5.2的规定。

5.5.6 报警功能

5.5.6.1 报警误差

报警点在测量范围内可任意设置,报警显示值与设定值的差值应不超过±2mm。

5.5.6.2 报警声级强度

在距其声响器正前方1m 远处的报警声级强度应大于或等于80dB(A)。

5.5.6.3 报警光信号

在黑暗环境中20m 远处应清晰可见。

5.5.7 功能

a) 应具有数字调校或遥控调校功能; b) 能显示绝对位移值。

5.6 传输距离

使用电缆的单芯截面积 为 1.5mm2 时,传 感 器 与 关 联 设 备 或 配 接 设 备 之 间 的 传 输 距 离 应 至 少 为

2km,关联设备或配接设备的显示值或输出信号值(换算为位移值)应符合5.5.2的规定。

5.7 电源适应性

传感器的直流工作电压宜为(12~24)V,在其电压范围内应正常工作,工作电流满足设 计要求,并 应 符合5.5.2~5.5.7的规定。

5.8 电气安全

5.8.1 绝缘电阻

传感器的绝缘电阻应符合表1的要求。

表1 绝缘电阻参数

测试部位

绝缘电阻

MΩ

常 态

交变湿热试验后

本安端与外壳

≥10

≥1.5

5.8.2 工频耐压

传感器在常态和交变湿热试验后应通过 500V、50Hz,历 时 1min 的工频耐压试验,试 验中应无火 花、飞弧和击穿现象,且漏电流应小于5mA。

5.9 工作稳定性

传感器经工作稳定性试验后,基本误差应符合5.5.2的规定。

5.10 环境适应性

5.10.1 传感器在工作温度试验时,其基本误差和功能应符合5.5.2、5.5.7的规定。

5.10.2 传感器经贮存温度试验后,其外观、基本误差和功能应符合5.4、5.5.2、5.5.7的规定。

5.10.3 传感器经交变湿热试验后,其外观、基本误差、功能和电气安全应符 合 5.4、5.5.2、5.5.7 和 5.8 的规定。

5.10.4 传感器经冲击试验后,其外观、基本误差和功能应符合5.4、5.5.2、5.5.7的规定。

5.10.5 传感器经振动试验后,其外观、基本误差和功能应符合5.4、5.5.2、5.5.7的规定。

5.10.6 传感器经运输试验后,其外观、基本误差和功能应符合5.4、5.5.2、5.5.7的规定。

5.11 防爆要求

5.11.1 传感器采用的防爆结构,应符合 GB3836.1—2000的规定。

5.11.2 传感器中任何与本质安全性能有关的元件,应 符合 GB3836.4—2000 中第 7 章的规定,在 正常 工作和故障状态下,不得超过元件在设计中规定最大电流、电压和功率额定值的2/3的情况下工作。 5.11.3 传感器外壳防护性能应符合 GB4208—2008中防护等级IP54的规定。

5.11.4 传感器外壳材质采用轻合金时,应符合 GB3836.1—2000第8章的要求。

5.11.5 传感器 外 壳 材 质 采 用 塑 料 时,外 壳 表 面 绝 缘 电 阻 应 不 超 过 1 GΩ;外 壳 阻 燃 性 能 应 符 合

GB3836.1—2000中7.4的规定。

5.11.6 传感器 与 关 联 设 备 通 过 不 低 于 2km 电 缆 (单 芯 截 面 积 为 1.5 mm2 )连 接 后,应 能 通 过

GB3836.4—2000中10.1~10.4规定的火花点燃试验。

5.11.7 传感器在正常和故障状态下其最高表面温度应小于等于150℃。

5.11.8 传感器外壳结构、电气间隙爬电距离应符合 GB3836.4—2000中第6章的规定。

5.11.9 传感器的本安参数为: a) 最高输入电压UI; b) 最大输入电流II; c) 最大内部电感 LI; d) 最大内部电容 CI。

6 试验方法

6.1 试验条件

6.1.1 环境条件

除有特殊规定外,一般试验应在下列条件下进行: a) 环境温度:(15~35)℃;

b) 相对湿度:(45~75)%;

c) 大气压力:(80~116)kPa; d) 无显著振动和冲击的场所。

6.1.2 试验用主要仪器设备

试验用主要仪器设备及要求如下:

a) 游标卡尺:分辨率不低于0.02mm; b) 钢直尺:分辨率不低于1mm;

c) 声级计:分辨率不低于0.1dB(A); d) 牛顿拉力计:分辨率不低于0.1N;

e) 标准电流表:量程为(0~30)mA,准确度等级不低于0.5级; f) 标准电压表:量程为(0~30)V.DC,准确度等级不低于0.5级; g) 数字存储示波器:带宽100MHz、取样率为1.0GS/s;

h) 数字万用表:四位半,准确度等级小于等于1%。

6.2 试验前的准备和注意事项

6.2.1 输出负载电阻为350Ω 或500Ω。

6.2.2 接通电源,稳定15min后方能试验。

6.2.3 试验前调整好传感器的基准点,作为传感器的位移零点。

6.2.4 5.10.2~5.10.6每项试验后,检测性能前,允许对传感器再进行调整。

6.3 外观及结构检查

用目测和手感的方法进行检查。

6.4 主要技术指标检测

6.4.1 位移力

利用牛顿拉力计进行检测。

6.4.2 基本误差

在传感器测量范围的0、25%、50%、75% 和 100% 五个点进行检测,由 低到高读取正行程各检测点 的值和输出信号值,当达到最大值时,保 持 1min,然 后逐步减至最小值,并 读取反行程各检测点的值和 输出信号值。

每点重复试验4次,取算术平均值,各测点的基本误差,按式(1)计算

…………………………(1)

…………………………(1)

式中:

δ ———基本误差,mm;

x ———输出信号实测值或显示值的平均值,mm; x ———输出信号或显示的标准值,mm。

取各测点基本误差最大值,作为该传感器的基本误差。

6.4.3 重复性

对传感器量程的50%这一点重复检测6次,记录每次测量的位移值,按式(2)计 算实验标准偏差S, 作为仪器的重复性指标。

式中:

![]()

…………………………(2)

…………………………(2)

x ———n 次检测值的算术平均值,mm;

n ———测量次数,n=6。

6.4.4 回程误差测试

用6.4.2实测的数据,取同一位移测量 信号所得到的正、反 行程测定值之差的绝对值的最大值,作 为传感器的回程误差。

6.4.5 报警功能测试

6.4.5.1 报警值与设定值差值

将传感器的报警点设置在20mm,从基 准点缓慢增加传感器的位移量,记 录出现声、光 报警瞬间传 感器的显示值和输出信号值,重复试验4次,取算术平均值,按式(1)计算测量值与设定值的误差值。 6.4.5.2 报警声级强度

在背景噪声小于50dB(A)的环境中,将声级计置于传感器的报警声响器轴心正前方 1m 处,测 量 4

次,取算术平均值作为传感器的报警声级强度。

6.4.5.3 报警光信号

在黑暗环境中20m 远处观察。

6.4.5.4 功能检测

在6.4.1~6.4.5试验过程中同步检查。

6.5 传输距离

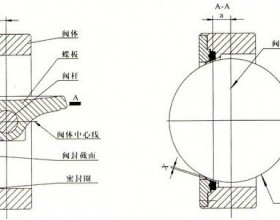

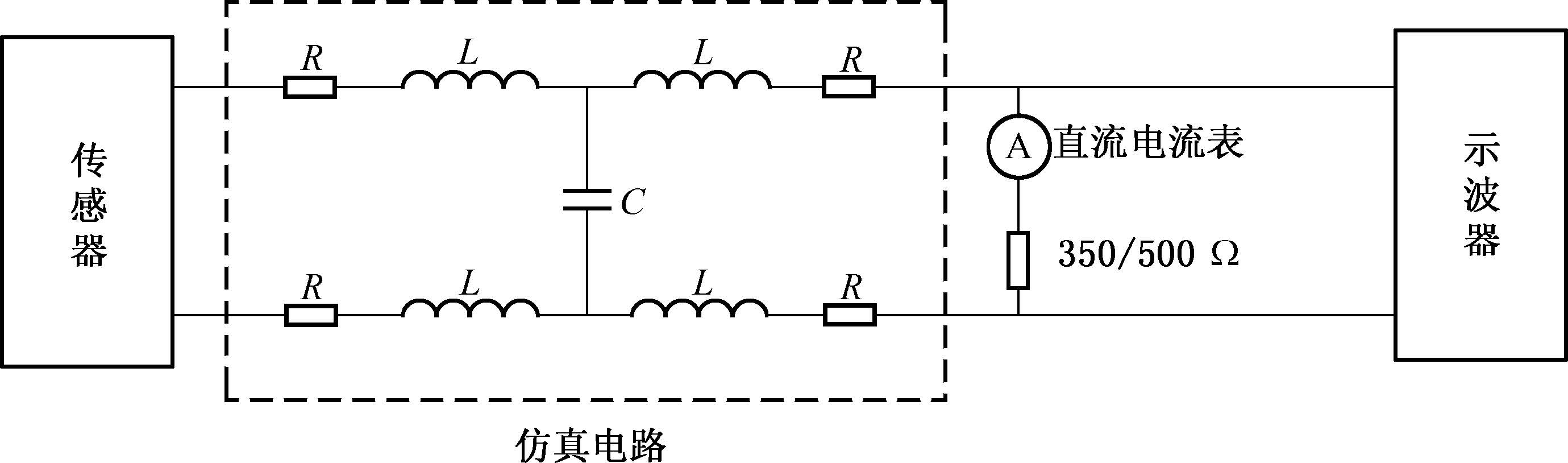

将符合 MT/T772—1998中 A4规定的2km 仿真电路串接在传感器的输出信号线上,如图1所示。 按6.4.2的方法测试传感器的基本误差。

图1

6.6 电源波动性测试

将直流稳压电源分别调至工作电压下限和上限,直 接给传感器供电,利 用电流表测试工作电流,并 按6.4的方法测试传感器的基本误差,并检查功能。

6.7 电气安全

6.7.1 绝缘电阻检测

按 MT210—1990中第7章的要求进行。

6.7.2 工频耐压试验

按 GB3836.4—2000中10.6的要求进行。

6.8 工作稳定性试验

将调整好的传感器连续通电2d,每24h按6.4.2的方法测试传感器的基本误差。

6.9 工作温度试验

6.9.1 工作低温

a) 按 GB/T2423.1—2008中试验 Ab规定的方法进行; b) 严酷等级:(0±3)℃;

c) 试验中传感器通电工作,稳定2h后,在温场中测试基本误差,并检查功能。

6.9.2 工作高温

a) 按 GB/T2423.2—2008中试验 Bb规定的方法进行; b) 严酷等级:(40±2)℃;

c) 试验中传感器通电工作,稳定2h后,在温场中测试基本误差,并检查功能。

6.10 温度贮存试验

6.10.1 低温贮存

a) 按 GB/T2423.1—2008中试验 Ab规定的方法进行; b) 严酷等级:(-40±3)℃;

c) 持续时间:16h;

d) 试验中传感器不通电,不包装,不进行中间测试。试验后在6.1.1规定的条件下 恢复 2h,再 检 查外观和功能,并测试基本误差。

6.10.2 高温贮存

a) 按 GB/T2423.2—2008中试验 Bb规定的方法进行; b) 严酷等级:(60±2)℃;

c) 持续时间:16h;

d) 试验中传感器不通电,不包装,不进行中间测试。试验后在6.1.1规定的条件下 恢复 2h,再 检 查其外观和功能,并测试基本误差。

6.11 交变湿热试验

a) 按 GB/T2423.4—2008中试验 Db规定的方法进行;

b) 严酷等级:温度为(40±2)℃,湿度为(93±3)%RH,周期为12d;

c) 试验中传感器不通电,不包装,不进行中间测试。试验后在6.1.1规定的条件下 恢复 2h,检 查 外观和功能,并测试基本误差和进行电气安全试验。

6.12 冲击试验

a) 按 GB/T2423.5—1995中试验 Ea规定的方法进行;

b) 严酷程度:峰值加速度为500m/s2,脉冲持续时间为11ms,每个方向3次(共18次);

c) 试验中传感器不通电,不包装,不进行中间测试。试验后检查外观和功能,并测试基本误差。

6.13 振动试验

a) 按 GB/T2423.10—2008中试验 Fc规定的方法进行;

b) 严酷等级:扫频范围为10Hz~150Hz,加速度幅值为50m/s2,每轴线上的扫描循环5次; c) 试验中传感器不通电,不包装,不进行中间测试。试验后检查外观和功能,并测试基本误差。

6.14 运输试验

运输试验按照以下方法试验:

a) 按 MT210—1990中第27章规定的方法进行;

b) 严酷等级:4Hz,加速度幅值为30m/s2,持续时间为2h;

c) 试验中传感器不通电,不包装,不进行中间测试。试验后检查外观和功能,并测试基本误差。

6.15 防爆试验

6.15.1 传感器的防爆性能试验方法按 GB3836.1—2000、GB3836.2—2000和 GB3836.4—2000规定

的方法,由国家授权防爆检验机构进行。

6.15.2 与本质安全性能有关的元件按 GB3836.4—2000中第7章规定的方法进行。

6.15.3 外壳防护性能试验按 GB4208—2008中IP54的规定方法进行。

6.15.4 轻合金材料的摩擦火花试验按 GB3836.1—2000规定进行,为自由落体冲击方法。

6.15.5 塑料外壳表面绝缘电阻试验按 GB3836.1—2000中23.4.7.8规定的方法进行。

6.15.6 塑料外壳的阻燃试验按 GB3836.1—2000中附录 E 规定的方法进行。

6.15.7 传感器火花点燃试验按 GB3836.4—2000中10.1~10.4规定的方法进 行,传 感器与关联设备 通过2km 的模拟电缆参数连接(或单芯截面积为1.5mm2 的电缆;但应在该传感器关联设备明细中,注 明该种电缆的生产厂家及型号)。模拟电缆符合 MT/T772—1998附录 A4仿真。

6.15.8 最高表面温度按 GB3836.4—2000中10.5规定方法进行。

6.15.9 电气间隙和爬电距离的测量用游标卡尺进行测量。

6.15.10 本安参数按 GB3836.4—2000规定的方法进行。

7 检验规则

7.1 检验分类

检验分为出厂检验和型式检验,检验项目见表2。

7.2 出厂检验

应由制造厂质量检验部门逐台进行,检验合格并发给合格证后方可出厂。

表2 检验项目

序号

检验项目

技术要求

试验方法

出厂检验

型式检验

1

外观质量及结构要求

5.4

6.3

○a

○

2

主要技术指标

5.5

6.4

○

○

3

传输距离

5.6

6.5

○

○

4

电源适应性

5.7

6.6

○

○

5

绝缘电阻

5.8.1

6.7.1

※b

○

6

工频耐压

5.8.2

6.7.2

△c

○

7

工作稳定性

5.9

6.8

○

○

8

工作温度

5.10.1

6.9

—d

○

9

贮存温度

5.10.2

6.10

—

○

10

交变湿热

5.10.3

6.11

—

○

11

冲击

5.10.4

6.12

—

○

12

振动

5.10.5

6.13

—

○

13

运输

5.10.6

6.14

—

○

14

元件本安性能

5.11.2

6.15.2

—

○

15

外壳防护性能

5.11.3

6.15.3

—

○

16

轻合金材料的摩擦火花

5.11.4

6.15.4

—

○

17

表面绝缘电阻

5.11.5

6.15.5

—

○

18

外壳阻燃性能

5.11.5

6.15.6

—

○

19

火花点燃试验

5.11.6

6.15.7

—

○

20

最高表面温度

5.11.7

6.18.8

—

○

21

电气间隙与爬电距离测试

5.11.8

6.15.9

—

○

22

本安参数

5.11.9

6.15.10

—

○

注 :a:检 验项目; b:常 态检验项目; c:常 态抽检项目; d:不 检验项目。

7.3 型式检验

7.3.1 有下列情况之一时,应进行型式检验:

a) 新产品或老产品转厂生产试制定型鉴定时;

b) 正式生产后如结构、材料、工艺有较大改变,可能影响产品性能时; c) 正常生产传感器3年1次;

d) 停产2年以上再次恢复生产时;

e) 出厂检验结果与上次型式检验有较大差异时; f) 国家有关机构提出要求时。

7.3.2 检验机构

型式检验应由国家授权的检验机构负责进行。

7.3.3 抽样

从出厂检验合格的传感器中按 GB/T10111规定的 方法进行。 抽样基数不少于 10 台,抽 样数量不 少于3台。

7.3.4 判定规则

在检验中,若有一台不满足5.5、5.6、5.7、5.8.1、5.8.2、5.11.3、5.11.4、5.11.5、5.11.6、5.11.7 中

的任一项,或有 2 台 其 他 项 目 不 合 格,则 判 该 批 产 品 不 合 格;若 不 包 括 5.5、5.6、5.7、5.8.1、5.8.2、 5.11.3、5.11.4、5.11.5、5.11.6、5.11.7的项目,其他 项目中有一台不合格,则 对全项目加倍复检,如 仍 有不合格,则判该传感器为不合格。

8 标志、包装、运输和贮存

8.1 标志

8.1.1 安全标志标识的使用应符合 AQ1043的规定。

8.1.2 产品外壳明显处应有永久性“Ex”和“MA”标志。

8.1.3 产品外壳明显处应设置铭牌,铭牌内容应包括如下信息: a) 产品型号名称;

b) 防爆标志;

c) 防爆合格证编号;

d) 矿用产品安全标志证书编号; e) 主要技术参数;

f) 外壳防护等级; g) 出厂编号;

h) 出厂日期; i) 质量;

j) 制造厂名。

8.2 包装

8.2.1 包装应符合 GB/T15464的规定,具有防雨、防潮、防尘、防振能力。

8.2.2 包装标志应符合 GB/T191的规定。

8.2.3 包装箱内应有下列附件: a) 装箱单;

b) 产品合格证;

c) 产品使用说明书(按 GB/T9969的规定编写); d) 配件(含专用工具)。

8.3 运输

包装好的产品应能适应各种运输方式。

8.4 贮存

产品应贮存在通风良好,无腐蚀性气体的库房中。