对NOx超低排放改造得到的脱硝装置开展性能测试并对实际改善效果与运行稳定性进行分析,针对两台机组进行超低排放改造研究。研究结果表明:有22台机组的差值超过20mg/m3,通常情况下NOx在反应器中的分布状态表现为两边高中间低的规律。对改造后的所有测试孔出口形成的逃逸氨浓度都表现为和NOx浓度的反比变化趋势。到SCR出口区域的氨逃逸状况,更有助于优化SCR喷氨过程。在系统运行期间,具有催化活性的TiO2、WO3与V2O5含量逐渐减小,而CaO、Al2O3与微量的Fe、K与As含量则显著升高,经超低排放改造处理后以上各成分的含量变化速度明显加快。

随着我国对环境保护的日益重视,相关政府部门对燃煤电厂的排放指标提出了更高的要求,并制定了“全面执行燃煤电厂的超低排放与节能改造政策”,要求到2020年时国内所有符合改造条件的各类燃煤机组都要达到设定的低排放标准。现阶段,国内大部分燃煤电厂都采取了超低排放的工程改造方案,相关运行机组也都达到了规定的环保验收指标。

对燃煤电厂烟气进行脱硝改造处理后再对其实施新的超低排放改造,对改造后的实际运行情况进行分析可以发现,脱硝装置的运行难度出现了明显提高,具体包括下述问题:

(1)更难精确控制脱硝装置的出口区域NOx浓度,浪费了脱硝还原剂;

(2)在脱硝装置的下游空预器中发生硫酸氢铵堵塞的情况,导致引风机产生更高的电流,因此有些电厂只能选择减小锅炉运行负荷的方法来实现机组的正常运行,使机组获得更高的可靠性与经济性;

(3)催化剂更易发生堵塞与磨损,并且活性成分也会更快流失。针对以上各项问题,应对NOx超低排放改造得到的脱硝装置开展性能测试并对实际改善效果与运行稳定性进行分析。对两台机组进行了研究,深入探讨了经过超低排放改造后存在的相关问题并给出了合理的解决方案。

1研究方法与内容

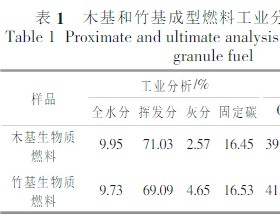

将选定的两台机组分别标记为机组1与机组2,在机组负荷超过90%的情况下系统评估了经超低排放改造前后的选择催化还原技术(SCR)处理效果。各项测试参数分别为:NOx质量浓度、排气温度、氨挥发率、脱硝速度与催化活性等。之后对排放试样进行了相关测试。以网格法对NOx进行取样,利用1.8M取样枪从固定位置采集逃逸氨。各试剂的纯度都是优级纯。按照《DL/T260-2012燃煤电厂烟气脱硝测试规范》与《GB/T16157-1996污染物采集方法》开展测试。各机组运行状况见表1。

表1试验机组情况

两台机组都选择单炉体双SCR以及高温高灰的布置结构,将催化剂设置为蜂窝状的构型,并以尿素作为还原剂。根据“2+1”方案实施SCR脱硝改造,没有在预留层中放置催化剂;通过新增备用层催化剂的方式来实现NOx的超低排放。从表1中可以看到,每个机组的两层催化剂都至少运行24000h。

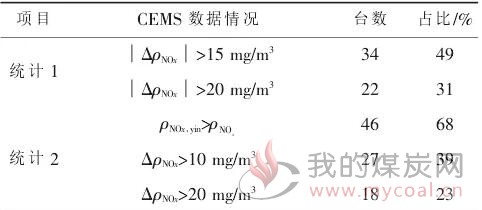

2超低排放改造后SCR出口NOx浓度分布

统计分析了脱硝出口的NOx浓度与烟囱入口处的NOx浓度CEMS数据。由于脱硝系统的出口和烟囱的进口在测量期间会延迟5min左右,所以按照每1h取1组速度的方式进行数据采集,采用标准氧折算方法得到各组均值,具体处理结果见表2。

表2某省脱硝机组NOx浓度CEMS数据分析

可以发现,其中统计1中有22台机组的差值大于20mg/m3,占比为31%;统计2中有18台机组的差值大于20mg/m3,占比为23%。这些差值基本都是正数,这是由于现有SCR脱硝装置的出口CEMS取样点被设置在反应器的中间部位,根据超低排放CEMS检测结果可以看到通常情况下NOx在反应器中的分布状态表现为两边高中间低的规律。

所以,应采用多点烟气取样的方式来测试超低排放改造机组SCR出口的NOx浓度,从而有效消除因单点取样造成的误差;需结合烟囱入口处检测到的NOx浓度来合理调控SCR入口的喷氨量。此外还应按照烟囱入口与SCR脱硝出口的NOx浓度之差来确定喷氨优化测试频率。

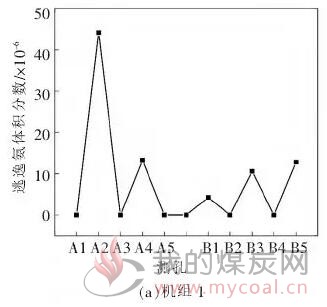

3超低排放改造后SCR出口氨逃逸分布

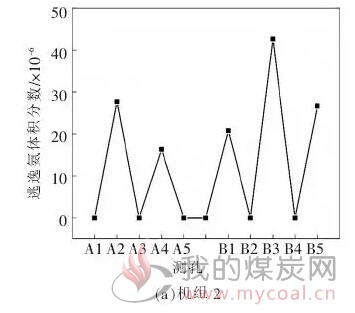

可以利用SCR反应系统的出口逃逸氨浓度来评价SCR脱硝系统的运行性能。从图1与表3中可以看到对试验机组进行超低排放改造之后得到的SCR出口逃逸氨体积比。

根据图1和表3可知,对两台机组实施超低排放改造将使逃逸氨的含量快速上升,达到了改造前的17.6倍,等于41.2×10-6(选择机组1的A反应器作为测试点)。从经过超低排放改造的两台机组SCR反应器A侧与B侧选择4个断面进行氨浓度测试,发现都超过了设定标准值,最高浓度出现在机组1的B侧,等于24.4×10-6。向外逃逸的氨浓度出现了严重超标情况,导致机组超低排放改造后将会迅速引起较大的空预器差压并产生较大的引风机电流。

为确保NOx能够达到标准排放浓度,电厂将会持续增加进口喷氨量,由此引起恶性循环,因此只能选择减小锅炉的运行负荷。对改造后的试验机组测试SCR脱硝反应器入口部位的NOx浓度,结果发现每次测试结果间的相对标准偏差较小,最大等于4.2%,最小是1.7%,都没有超过5%,由此可见,在SCR反应器入口区域形成了均匀的NOx浓度分布,而对出口区域的NOx浓度进行测试发现具有较大的差异,这主要是由于反应器发生不均匀喷氨而引起的局部浓度偏高或者偏低的问题。根据图1结果可以发现,所有测试孔出口形成的逃逸氨浓度都表现为和NOx浓度的反比变化趋势。

图1不同测孔的超低排放改造后SCR出口逃逸氨体积分数分布

表3超低排放改造前后SCR出口逃逸氨体积分数统计结果

对图1进行分析还可以发现,两台机组的SCR反应器A侧与B侧出口处的每个测试孔也形成了不均匀的氨逃逸浓度分布状态。相对于SO2与NOx等其它烟气成分,逃逸氨的浓度测试过程难度更大。现阶段,大部分燃煤电厂都是选择单点来测试逃逸氨,通常将测试点设置在反应器对穿式或反应器内部等区域,实际获得的测试结果并不具备代表性,经过超低排放改造后要想获得精确测试结果将变得更加困难。对机组2结构进行分析发现,氨逃逸表被安装于A侧与B侧出口部位。在测试过程中发现A侧与B侧的氨逃逸表数据只有0.27×10-6与0.65×10-6,不能准确反映出断面区域的真实浓度分布情况。上述结果也对实际分析人员造成了干扰,从而引起过量喷氨的情况,导致空预器压差比初期低排放改造阶段增大了近1.5倍,使锅炉负荷显著上升。

结合测试得到的逃逸氨含量可以发现,机组2电厂安装了联合氨逃逸检测设备,可以实现对氨的多通道测试,8个原位监测端以等距方式排列成水平线。根据逃逸氨的多点测试结果,得到SCR出口区域的氨逃逸状况,从而为实现更加精确的喷氨创造了有利条件,也更有助于优化SCR喷氨过程。

4超低排放改造后催化剂成分分析

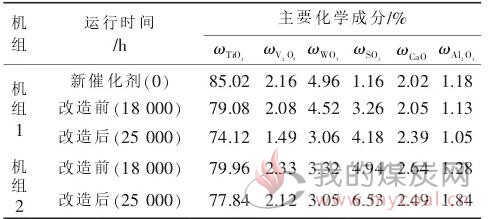

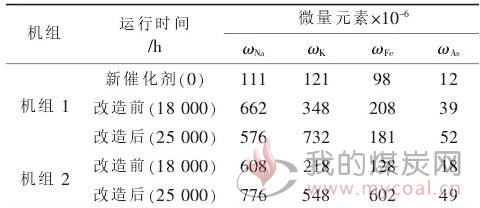

测试了机组超低排放改造前后的催化剂组成、微观组织形貌及微量元素,结果见表4、表5。

表4不同运行时间催化剂主要化学成分分析

表5不同运行时间催化剂微量元素分析

根据表4与表5可知,在系统运行期间,具有催化活性的TiO2、WO3与V2O5含量发生了逐渐减小的现象,同时CaO、Al2O3与微量的Fe、K、与As含量则发生了显著升高。经超低排放改造处理后以上各成分的含量变化速度明显加快,特别是K、As等发生了含量显著上升的现象。此结果和之前分析得到的不均匀喷氨以及氨逃逸超低的情况一致。

5结语

(1)按照1h中取1组速度的方式进行脱硝出口的NOx浓度与烟囱入口处的NOx浓度CEMS数据采集,有22台机组的差值超过20mg/m3,这些差值基本都是正数,通常情况下NOx在反应器中的分布状态表现为两边高中间低的规律。

(2)对改造后的试验机组测试SCR脱硝反应器入口部位的NOx浓度,发现每次测试相对标准偏差较小,都没有超过5%,所有测试孔出口形成的逃逸氨浓度都表现为和NOx浓度的反比变化趋势。到SCR出口区域的氨逃逸状况,为实现更加精确的喷氨创造了有利条件,也更有助于优化SCR喷氨过程。

(3)在系统运行期间,具有催化活性的TiO2、WO3与V2O5含量发生了逐渐减小的现象,同时CaO、Al2O3与微量的Fe、K与As含量则发生了显著升高,经超低排放改造处理后以上各成分的含量变化速度明显加快。