以江苏某2x1000MW燃煤机组超低排放改造项目为例,介绍了脱硝、脱硫技术改方案,论证改造的可行性和有效性,论述了燃煤机组超低排放改造需要注意的问题。实测数据表明,改造后各项污染物指标能够满足超低排放限值的要求。

2014年,国家发改委、环保部和能源局联合下发了国办发(2014)31号《煤电节能减排升级与改造行动计划(2014-2020》的通知,要求到2020年,现役600MW及以上燃煤机组、东部地区300MW及以上公用燃煤发电机组、100MW以上自备燃煤发电机组及其他有条件的燃煤发电机组,改造后大气污染物排放浓度基本达到超低排放限值,即SO2排放质量浓度≤35mg/m3,NOx二排放质量浓度≤50mg/m3,烟尘排放质量浓度≤10mg/m3。

江苏某2x1000MW燃煤机组配置的环保设施不能达到超低排放限值,为执行国家环保政策和新的排放标准,需进行相关环保改造,以达到大气污染物超低排放限值要求,即:在基准氧含量6%条件下,烟尘排放质量浓度<5mg/m3,SO2排放质量浓度<35mg/m3,NOx排放质量浓度<50mg/m3。

1机组概况

1.1锅炉概况

该燃煤机组配套锅炉由东方锅炉(集团)股份有限公司设计制造,型号为DG3024/28.25-II1,为一次再热、单炉膛、平衡通风、尾部双烟道结构、烟气挡板调节再热汽温、全钢构架、全悬吊结构、露天布置、固态排渣、前后墙对冲燃烧方式、超超临界参数、变压直流锅炉。

1.2改造前烟气脱硝、脱硫系统概况

烟气脱硝采用选择性催化还原(SCR)工艺,高灰布置,催化剂采用“2+1”层布置、初装2层。脱硝装置按入口NOx质量浓度300mg/m3、出口NOx质量浓度≤60mg/m3、脱硝效率≥80%设计。

烟气脱硫采用石灰石一石膏湿法烟气脱硫(FGD)工艺,1炉配1塔(喷淋空塔),吸收塔内设置5层喷淋层(4+1,正常运行4层),不设置烟气换热器(GGH),每台锅炉配3台引风机(引增合一)。脱硫装置按入口SO2质量浓度3400mg/m3、出口SO2质量浓度≤170mg/m3、脱硫效率≥95%设计。

在1000,749,604M负荷工况下,脱硝装置入口NOx质量浓度分别为307,324,328mg/m3,出口NOx质量浓度分别为52,49,59mg/m3,脱硝效率分别为82.67%,84.80%,82.05%,入口烟气温度分别为362,340,324℃。

在950MW负荷、四层喷淋层运行条件下,对#2机组进行脱硫装置性能测试:脱硫装置入口SO2质量浓度为1929mg/m3,出口SO2质量浓度为92mg/m3,脱硫效率为95.20%;入口烟气温度为95℃,出口烟气温度为48℃;入口烟尘质量浓度为32mg/m3,出口烟尘质量浓度为18mg/m3,脱硫系统综合除尘效率为43.8%;除雾器出口雾滴质量浓度为28mg/m3。

分析测试数据可知:当前脱硝装置出口NOx排放浓度及脱硝效率达到设计值,NOx排放浓度达到GB13223-2011《火电厂大气污染物排放标准》重点区域排放限值要求,但不能稳定达到超低排放要求。反应器出口NOx分布均存在一定偏差,对脱硝装置稳定运行有一定影响。

脱硫装置在入口SO2质量浓度为1900mg/m3左右时,脱硫装置出口SO2质量浓度和脱硫效率能达到设计值,满足GB13223-2011灸人电厂大气污染物排放标准》重点区域排放限值要求,但不满足超低排放要求;脱硫装置出口烟尘浓度没有达到5mg/m3以下。所以,NOx、烟尘、SO2排放浓度均没有达到超低排放要求。

2脱硝系统改造方案

2.1改造目标

改造方案实施后,脱硝系统出口NOx排放质量浓度降低到50mg/m3以下,达到超低排放改造要求。

2.2改造方案

降低NOx排放主要有2种措施:

一是控制燃烧过程中NOx的生成,即低NOx燃烧技术;

二是对生成的NOx进行处理,即烟气脱硝技术。

采用较为先进的低氮燃烧器,性能保证值为300mg/m3,且当前实际运行时基本能控制在性能保证值范围内。根据近年来机组运行数据以及脱硝装置性能考核试验结果,本次脱硝改造工程的设计烟气条件为:烟气量3350923m3/h,SCR装置入口NOx质量浓度350mg/m3、入口烟温375℃、出口NOx质量浓度≤50mg/m3,脱硝效率≥85.70%,氨逃逸率≤2.28mg/m3,SO2/SO3转化率≤1.4%(三层催化剂)。

具体设计如下:

(1)燃烧优化调整。首先,优先增大燃尽风量,若燃尽风门已全开,则适当调小其余二次风门开度。其次,着重调平制粉系统,包括风粉均匀和阻力调平,使燃烧器处于最佳运行环境,有效地组织低氮燃烧。在设计煤种和实际燃煤偏差不大的情况下,燃烧优化调整,可降低NOx质量浓度。

(2)燃烧系统改造。在燃烧系统顶端增加一层燃尽风,同时对燃烧器进行局部改造。通过燃尽风及燃烧器改造,可进一步降低NOx排放质量浓度。

(3)为了进一步发挥低氮燃烧器的作用并控制脱硝装置入口NOx质量浓度,对燃烧器部分烧损脱落喷嘴进行更换。

(4)脱硝装置原设计采用东方锅炉厂的SCR装置和德国KWH合资公司制造的蜂窝式催化剂,单台机组催化剂量为832.31m3,催化剂化学寿命为24000h,至今已运行约2年。为实现NOx排放质量浓度≤50mg/m3的目标,通过增加备用层催化剂实现原有催化剂+新增催化剂的整体使用寿命为24000h,新增催化剂约400m3。吸收剂选择液氨。

3脱硫系统改造方案

3.1改造目标

原脱硫装置喷淋层采用3+1+1方案,正常3层喷淋层运行,含硫量较高时4层喷淋层运行,第5层喷淋层为设备安全纯备用,以提高系统可靠性。本次改造设计煤种收到基硫按1%考虑,FGD装置入口SO2质量浓度按2300mg/m3考虑,出口SO2排放质量浓度≤35mg/m3,脱硫效率≥98.48%。FGD装置出口粉尘排放质量浓度≤5mg/m3,脱硫装置综合除尘效率≥75%。

3.2改造方案

脱硫改造核心部分体现在吸收塔上,吸收塔的改造是决定改造工程量、改造投资、改造工期等的关键因素。通过计算,并结合一期现有场地条件,统筹考虑除尘和脱硫改造。

本次改造是在原脱硫系统基础上进行提效改造,吸收塔采用1层托盘+5层喷淋层+高效屋脊式除雾器配置。同时,整体优化喷淋层,并采用单向双头喷嘴,实现入口20mg/m3,出口5mg/m3的除尘要求。在设计中预留1层托盘位置,作为备用。将现有第1喷淋层拆除后增加1层合金托盘(标高22.87m处),利旧现有2-5层的4台浆液循环泵,更换其对应的4层喷淋层(喷淋母管为碳钢管两面衬胶)及喷嘴(喷嘴为单向双头高效喷嘴),覆盖率提高至300%。

新增喷淋层安装在现第5层喷淋层的上部(标高33.47m处),利用原第1层喷淋循环泵,更换相应循环泵电机、减速机,新增喷淋层与原喷淋层流量相同,均为13600m3/h。拆除原吸收塔内2层屋脊式除雾器及净烟道平板式除雾器,更换为三级高效屋脊式除雾器,确保本次改造除雾器出口雾滴质量浓度≤20mg/m3。

本次改造拆除现有最底层喷淋层,拆除位置布置1层合金托盘,现有最高层喷淋层上方新增1层喷淋层,新增喷淋层布置在最高层喷淋层上方2.2m处,此处需增加2.2m。最高层喷淋层至除雾器梁下部由原来1.5m增加为3.0m,此部分增加1.5m。新增除雾器安装空间由3.7m变为4.5m,此次改造增加0.8m。原除雾器顶部与吸收塔底部距离为0.7m,此部分改造后变为3.5m,增加2.8m。故需增加的高度为2.2+1.5+0.8+2.8=7.3(m)。

考虑吸收塔出口水平烟道除雾器工况环境,吸收塔出口增高至11.18m,以降低水平烟道除雾器入口的烟气流速。本次改造拆除水平烟道除雾器,故考虑将吸收塔出口封堵作为吸收塔本体部分以减少吸收塔本体所需增加高度,降低工程量。改造后吸收塔出口烟气量为3972499m3/h,按照15m/s的烟气流速计算,吸收塔出口尺寸为12.62mx5.88m,故吸收塔出口封堵5.3m作为吸收塔本体部分。所以,优化后的吸收塔抬升高度为7.3-5.3=2.0(m),即吸收塔本体仅需增高2.0m即可满足要求。

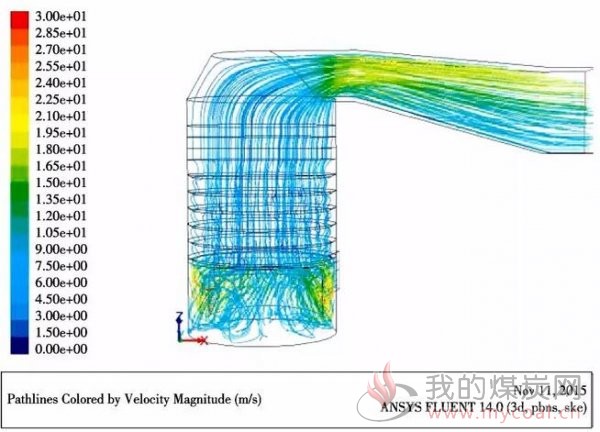

进行了计算流体力学(CFD)模拟验证,并在喷淋层间添加聚气环。吸收塔原氧化风机、石膏排除泵利旧,为提高石灰石浆液供给的可靠性和便于吸收塔运行参数控制,将现有单回路供浆系统改为双回路连续供浆系统。

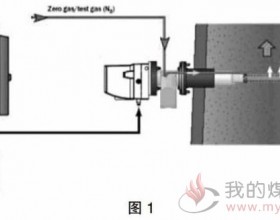

石膏脱水系统只进行部分改造,加装滤液箱、溢流箱管道,使公共系统可以切换,满足系统稳定高效运行的要求。排空系统利旧,工艺水(工业水)系统进行部分改造,其余利旧。为进一步增加此方案的说服力,对改造后吸收塔部分进行流场模拟,其结果如图1所示。

图1吸收塔本体流场模拟

托盘能够有效组织塔内流场分布的均布性。喷淋时,100%锅炉最大连续蒸发量(BMCR)模拟工况运行条件下,脱硫喷淋塔喷淋层入口、喷淋层间、除雾器入口等截面速度分布均匀度系数介于0.3-0.4之间,处于工程许可范围之内;除雾器入口及除雾器之间气流分布系数约为0.2;喷淋浆液覆盖效果好,气液接触状况较佳;烟气温度在入口干湿界面处受浆液作用,迅速降低至50℃左右。本次改造方案较其他方案塔内阻力小,各截面流场分布更均匀,出口烟道没有回流现象。

4配套改造

(1)省煤器与空气预热器不做改造。

(2)稀释风机和氨气空气混合器不做改造。

(3)原SCR装置备用层催化剂己安装吹灰器,本次改造不新增吹灰器。#2机组公用的氨区现有2台液氨储罐,经设计单位核算,其储氨量能够满足SCR装置提效改造后氨消耗的需求,液氨储罐不做改造。

(4)本次改造后脱硝与脱硫2个系统的新增阻力合计为1082Pa,低于可研计算值1100Pa(未考虑水平烟道除雾器阻力),整个烟气系统阻力约为6640Pa,与引风机BMCR工况下设计全压接近,且上述计算己包含裕量,不必对锅炉引风机进行改造。

目前,锅炉引风机BMCR工况下设计全压为6610Pa,性能考核点工况(TB)下设计全压为7578Pa,较前者大巧%。

5性能测试结果

5.1脱硝效率

100%负荷率工况下,试验测得SCR装置入口NOx平均质量浓度为307mg/m3,出口为26mg/m3,脱硝效率平均值为91.6%。

100%负荷率工况,SCR装置入口烟气平均温度为355℃,SO2平均质量浓度为1848mg/m3,SO3平均质量浓度为16.7mg/m3;SCR装置出口SO3平均质量浓度为36.7mg/m3;S02/SO3转化率平均值为0.87%。

5.2脱硫效率

(1)1000MW负荷工况下,循环泵B,C,D,E启用,A备用,SO2质量浓度均值原烟气为1860mg/m3,净烟气为24mg/m3;FGD系统脱硫效率为98.71%,修正到设计条件下为98.53%,折算后FGD装置出口SO2质量浓度为34mg/m3。

(2)1000MW负荷工况下,脱硫装置净烟气粉尘平均质量浓度为4.17mg/m3,综合除尘效率为77.69%。

(3)1000MW负荷工况下,烟囱入口烟气温度为51℃。

(4)HCl质量浓度平均值原烟气为26.99mg/m3,净烟气为0.83mg/m3;HCl脱除效率为96.91%。

(5)HF质量浓度平均值原烟气为17.43mg/m3,净烟气为0.46mg/m3;HF脱除效率为97.35%。

(6)SO3质量浓度平均值原烟气为14.97mg/m3,净烟气为4.94mg/m3;SO3脱除效率为67.03%。

(7)除雾器后雾滴质量浓度为18.9mg/m3。

5.3测试结果评价

测试结果表明,超低排放改造后各项指示均达到设计标准,满足新的排放标准要求。

6结论

超低排放改造过程中,对技术路线进行了充分调研,切实了解了新技术在同类型机组上改造的实际效果,结合该厂脱硫、脱硝系统的自身特点,以安全、经济、节能环保为原则,选择和优化了技术方案,并在工程管理中实现安全、质量全过程管控,积累了丰富的经验,达到了超低排放的改造目标,顺利完成超低排放改造工程,取得了巨大的经济和社会效益。