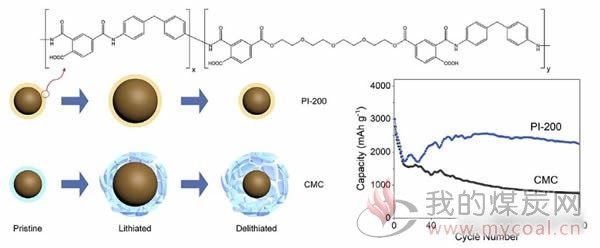

随着人们对电动汽车续航里程要求的不断提高,传统的石墨类材料已经无法满足动力电池日益提高的比能量的需求,人们迫切的需求一种更高容量的负极材料。在目前众多的高容量负极材料中,Si负极材料无疑是最具潜力的,目前各大负极材料厂家已经能够提供Si-C复合、SiOx两大类Si负极材料,特别是SiOx类材料已经比较成熟,能够成批量的供货。但是目前硅碳负极的应用还不得不面对一个非常棘手的问题——体积膨胀过大。Si材料在嵌锂后会产生非常大的体积膨胀,这不仅会破坏Si材料自身颗粒结构,还会对电极的粘结剂和导电剂网络产生破坏。粘结剂是解决Si负极体积膨胀大造成的电极不稳定的问题的最佳手段,近日华南理工大学的Dahua Yao等人研制了聚乙二醇PEG改性的的聚酰亚胺PI粘结剂,极大的提高了含Si负极的循环性能。

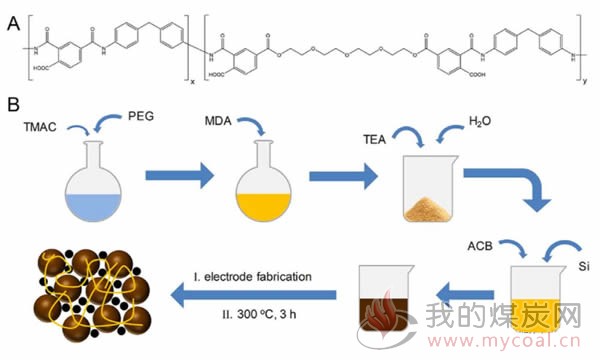

改性粘结剂的合成过程如下图所示,首先DahuaYao首先将聚乙二醇PEG和偏苯三酸酐酰氯TMAC溶解在无水n,n-二甲基乙酰胺DMAC中反应24h(N2保护),然后加入二氨基二苯甲烷MDA,在N2保护下聚合6h,最后加入酒精使聚合产物沉淀,并适用酒精对沉淀进行清洗,干燥后即可获得黄色粘结剂粉末,根据加入的PEG分子量的不同Dahua Yao将合成的粘结剂分为PI、PI-200、PI-400和PI-800几种。

电极的制备过程如下图所示,首先将Si粉末、聚酰亚胺粘结剂和导电乙炔黑按照6:2:2的比例在水中进行混合,然后进行电极涂布。但是这里有一点需要我们注意的是,上述电极在正常的干燥后,还需要在300℃下加热3h(为了减少铜箔的氧化需要在N2或者Ar气氛保护下进行)以便使粘结剂酰亚胺化,最后还需要将电极在120℃下烘干一晚上。

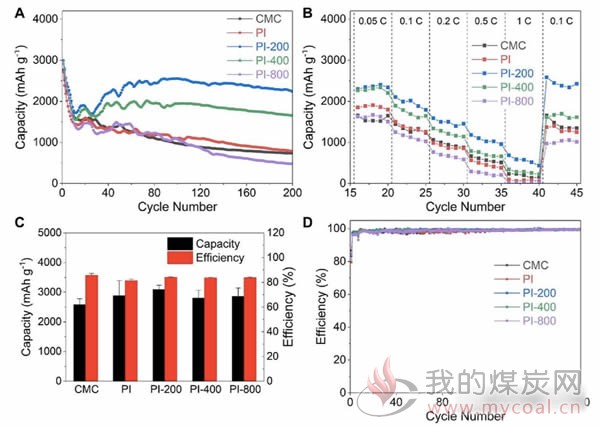

Dahua Yao将上述过程制备的电极采用扣式电池进行了测试,测试结果如下图所示。从下图a中可以看到采用CMC、PI、PI-200、PI-400和PI-800粘结剂的电池在循环200次后,电池的剩余容量分别为737.8mAh/g、754.4mAh/g、2235.5mAh/g、1654.6mAh/g和483.8mAh/g。可以看到如果采用普通PI粘结剂,对Si负极循环性能的影响不大,但是如果使用PEG对PI进行改性处理(特别是PI-200型粘结剂),就能够极大的提高Si负极的循环性能,但是需要注意的是并不是PEG添加越多,循环性能越好。超过PI-200的添加量后,反而会导致粘结剂的性能下降。

在循环性能测试中表现良好的PI-200粘结剂在倍率测试中也表现最佳性能,在0.05C、0.1C、0.2C、0.5C和1C倍率下,分别发挥出了2351.3、1957.2、1489.1、1058.3和562.8mAh/g

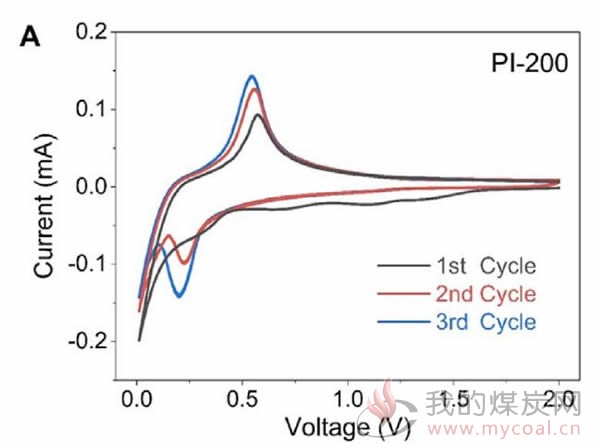

下图为采用PI-200粘结剂的Si负极的循环伏安曲线,可以看到在还原扫描过程中分别在0.2V和0.01V出现了两个峰,在氧化扫描中在0.55V出现了一个电流峰。在第一次嵌锂过程中,在1.2V出现了一个较宽的电流峰对应的为SEI膜的形成,同时我们也观察到在1.6V-0.5V的范围内出现了几个较宽的电流峰,这对应的主要是聚酰亚胺粘结剂的不可逆还原反应。

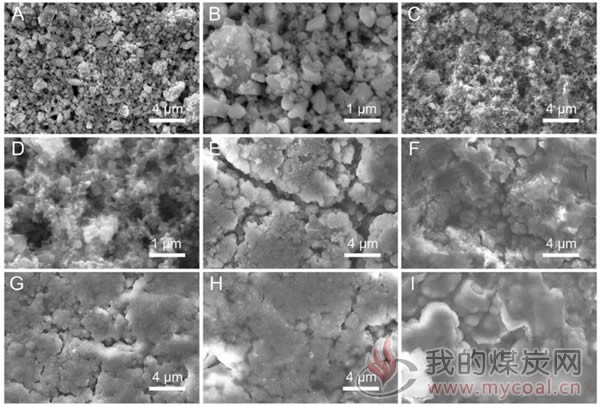

下图为采用不同粘结剂的Si负极的SEM图片,其中图片A和B原始Si颗粒的图片,图C和D为采用PI-200粘结剂的Si负极的图片,可以看到采用PI-200粘结剂的电极分散性非常好,具有均匀的孔隙率,Si颗粒表面和导电剂的表面包覆了一层聚酰亚胺PI粘结剂。

图E-I为经过200次循环后采用不同粘结剂的Si负极的表面形貌,从图E可以看到采用CMC粘结剂的电极在循环后电极发生了明显的破碎现象,Si颗粒表面包覆了一层厚厚的SEI膜。相比于采用CMC粘结剂的Si负极采用聚酰亚胺粘结剂(图F-PI粘结剂、图G-PI-200粘结剂、图H-PI-400粘结剂、图I-PI-800粘结剂)的Si负极,循环后电极表面破裂的情况要明显少的多,但是其表面的SEI膜却要明显要比采用CMC粘结剂的电极厚,而且随着PI粘结剂分子量的增加而变厚。上述发现表明,PI粘结剂能够显著的抑制Si负极的体积膨胀,减少电极粉化掉料,但采用PI粘结剂的Si负极会因为持续增长的SEI膜而导致容量衰降。

Dahua Yao等人合成的PEG改性PI粘结剂能够很好的抑制Si负极在循环过程的体积膨胀,减少电极粉化掉料,改善Si负极的循环性能,但是研究也发现PI类粘结剂的使用会导致负极SEI膜的增厚,进而引起负极的阻抗增加,影响负极的循环性能,这也是PI粘结剂后续需要改进的地方。此外,虽然PI粘结剂能够提升Si负极的循环性能,但是现阶段PI粘结剂的应用还存在一大障碍——高温烘干,也就是在300℃下进行酰亚胺化,这在目前锂离子电池的生产工艺中是无法实现的,需要增加新的工序,这不仅会降低生产效率,还会拉高生产成本,这也是后续需要改进的地方。