本站讯 近期,亭南煤业公司307、401工作面煤层变化较大。如何提高顶煤回收率,又让含矸率不升高?亭南煤业公司经过实地勘察和多方研讨,通过升级放煤工艺,实现顶煤煤炭回收率提高和含矸率不升高目标。

据了解,该公司普遍采用单轮顺序放煤工艺放煤,即从端头能放煤的一号支架开始放煤,见矸封口后,再打开二号支架放煤口,以此类推。“这样虽然操作简单,但是顶煤厚度大时,不易一次性全部放出,造成资源浪费。当顶煤厚度小时,放出的矸石又较多。”该公司生产技术部部长闫立恒介绍。

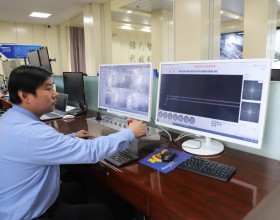

对此,该公司专门成立“多放煤少放矸”技术研究攻关小组,由总经理“挂帅”,生产技术部部长为“参谋长”,带领生产口技术员、采煤队队长和大学生共同破题攻关。他们将综采二队早班生产班设为实验组,其他两个生产班为对照组,结合每日工作面顶煤厚度探测情况,组织专员分三班盯靠生产现场,对放煤时间、见矸封口时间节点、高低位放煤顺序等因素进行详细写实。同时,他们多次召开放煤工艺座谈交流会、“诸葛亮”会和现场观摩会,从放煤机构、工艺、管理等多维度分析研究,探索在不同顶煤厚度下放煤封口的最佳时间节点。

经多次试验,他们最终总结出当顶煤厚度在2至4米时,采用单轮顺序放煤工艺;当顶煤厚度在4至6米时,采用多轮间隔由低到高顺序放煤工艺,达到放煤最多、出矸最少的最佳比例,并形成《不同顶煤厚度下最佳见矸封口时间表》,指导两个综采队日常生产放煤。

“我们大力优化放煤工艺技术,通过‘精采+细采’源头提质,不仅显著提高了原煤回收率,还保证了含矸量不超标,做到了产量、质量双并重,实现了效益最大化。”该公司党委副书记、总经理杨小勇说。

据统计,通过优化放煤工艺,该公司现在每循环原煤产量增加7%,矸石混入率降低3%。截至10月底,该公司累计多回收商品煤产量34万吨,矸石量减少6万吨,矸石外排费用减少80余万元。